|

|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ТРУБЫ Метод испытания на раздачу ГОСТ 8694-75* (СТ СЭВ 480-77) Москва ИПК

ИЗДАТЕЛЬСТВО СТАНДАРТОВ 1998 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Постановлением

Государственного комитета стандартов Совета Министров СССР от 23.12.75 № 3980 дата

введения установлена 01.01.77 Ограничение срока действия снято Постановлением

Госстандарта от 10.09.92 № 1152 Настоящий стандарт распространяется на металлические бесшовные и

сварные трубы круглого сечения с толщиной стенки не более 9,0 мм и диаметром

трубы не более 150 мм и устанавливает метод испытания на раздачу при

температуре (20±10) °С. Стандарт соответствует требованиям рекомендации СЭВ по

стандартизации PC 68-63 и рекомендации ИСО Р 166. Стандарт полностью соответствует СТ СЭВ 480-77 в части испытания

на раздачу. (Измененная редакция, Изм. №

1). 1. ОБОЗНАЧЕНИЯ

1.1. При испытании на раздачу

предусматриваются следующие обозначения: - начальный наружный диаметр

образца, мм - D; - конечный наружный диаметр

образца, мм - DH; - начальная толщина стенки

образца, мм - a; - длина образца, мм - L; - угол конусности оправки,

град. - b; - величина раздачи, % - X; - диаметр цилиндрической части

оправки, мм - d. (Измененная редакция, Изм. №

1). 2. МЕТОД ОТБОРА ОБРАЗЦОВ

2.1. Для испытания труб на

раздачу применяют образцы в виде патрубка, отрезанного от конца трубы, длиной L»2D, если угол оправки до 30° и L»1,5D, если угол оправки более 30°,

но не менее 50 мм. 2.2. Допускается применять и

более короткие образцы при условии, что цилиндрический участок, оставшийся

после раздачи, будет больше, чем 0,5 наружного диаметра трубы. 2.3. Плоскость реза должна быть

перпендикулярна к продольной оси трубы. Заусенцы на кромках образца должны быть

удалены. 2.4. Испытание может

проводиться непосредственно на трубе. Конец трубы, подлежащий испытанию, должен

находиться в плоскости, перпендикулярной оси трубы. 2.5. Допускается удаление

внутреннего грата на образцах, отобранных от сварных труб, методом, не

изменяющим свойства материала труб и сварного шва. 2.6. Измерение наружного

диаметра образца до и после испытаний проводят с погрешностью не более 0,05 мм

при диаметре трубы до 20 мм включительно и с погрешностью не более 0,1 мм при

диаметре трубы свыше 20 мм. 3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Для испытания применяют

оправки с углом конусности 30; 45; 60; 90; 120°. Примечания: 1. Допускается применять оправки с углами конусности

6 и 12°. 2. Допускается применять

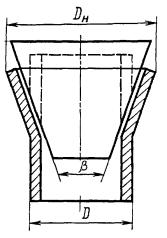

оправки с цилиндрической частью (черт. 1).

В этом случае диаметр цилиндрической части d в миллиметрах вычисляют по формуле

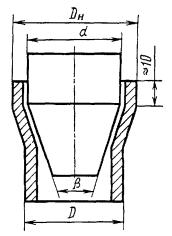

Черт. 1 Черт. 2 3.2. Рабочая поверхность

оправки должна иметь твердость HRC³50, параметры шероховатости

поверхности не ниже Rz=20 мкм по ГОСТ 2789-73

и при испытании должна быть покрыта консистентной смазкой. 3.3. При испытании не

допускается вращательное движение оправки или образца. Скорость внедрения

оправки в образец при разногласиях в оценке качества испытания должна быть 20-50 мм/мин. 3.4. Испытание проводят плавной

раздачей конца образца оправкой с заданным углом конусности до получения у торца

образца заданного наружного диаметра DH (черт. 2). 4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Признаком того, что

образец выдержал испытание, служит отсутствие на нем после раздачи на заданную

величину трещин или надрывов с металлическим блеском, определяемых визуально. 4.2. Величину раздачи (X) в процентах вычисляют по

формуле

Округление вычисленной величины раздачи проводят до 0,5%. 5. ПРОТОКОЛ ИСПЫТАНИЯ

В протоколе испытания следует указать: - материал и размеры трубы; - полученные результаты. Разд. 5. (Введен дополнительно, Изм. № 1). СОДЕРЖАНИЕ |

|

|

|

|