|

|

НИИОСП им. Н. М. Герсеванова Пособие (к СНиП 3.02.01-83) Часть 2 Раздел 7. СООРУЖЕНИЯ, УСТРАИВАЕМЫЕ СПОСОБОМ

«СТЕНА В ГРУНТЕ»

ОБЩИЕ

ПОЛОЖЕНИЯ

7.1. Способ «стена в грунте»

следует применять для строительства стен подземных

сооружений, фундаментов и противофильтрационных завес. Способ

включает два основных этапа работ: разработку

траншеи под защитой глинистого

раствора; заполнение

траншеи материалами и

конструкциями, сопровождающееся одновременным

вытеснением ими глинистого раствора из заполняемой полости. 7.2. Способ «стена в грунте» может применяться

при сооружении стен, фундаментов и

противофильтрационных завес как в обводненных, так и в

необводненных грунтах: супесчаных и песчаных,

суглинках и глинах.

Выполнение стен и противофильтрационных завес

в виде замкнутого

контура с заделкой их низшей части в водоупорный

слой грунта предотвращает поступление грунтовых

вод внутрь сооружения, что позволяет

отказаться от водопонизительных работ. 7.3. Использование способа «стена в грунте»

возможно при строительстве в стесненных условиях и вблизи существующих зданий, сооружений и

коммуникаций, в том числе при реконструкции и

расширении промышленных предприятий. 7.4. Применение способа «стена в

грунте» может быть ограничено следующими условиями: наличием

грунтов с кавернами и пустотами, илов и рыхлых насыпных грунтов; включением

обломков бетонных и железобетонных плит, железа и других препятствий на трассе траншеи; малой

глубиной сооружения (до 3-5 м) при условиях, позволяющих вести строительство объекта в открытом котловане; наличием

грунта или его прослоек, разрабатываемость

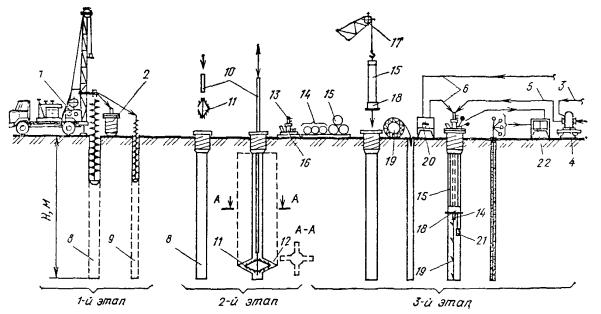

которых выше группы, максимально допустимой для имеющегося оборудования. 7.5. Процесс строительства подземных

сооружений с применением способа «стена в грунте» состоит из следующих

операций: сооружения

крепления верха траншеи для удержания грунта от обвалов и

направления рабочего органа землеройного оборудования; приготовления

глинистого раствора; заполнения

глинистым раствором пространства между стенками

крепления верха траншеи; разработки

под глинистым раствором траншеи на глубину, равную глубине

заложения подземной стены; пополнения объема глинистого

раствора в траншее по мере разработки грунта; установки

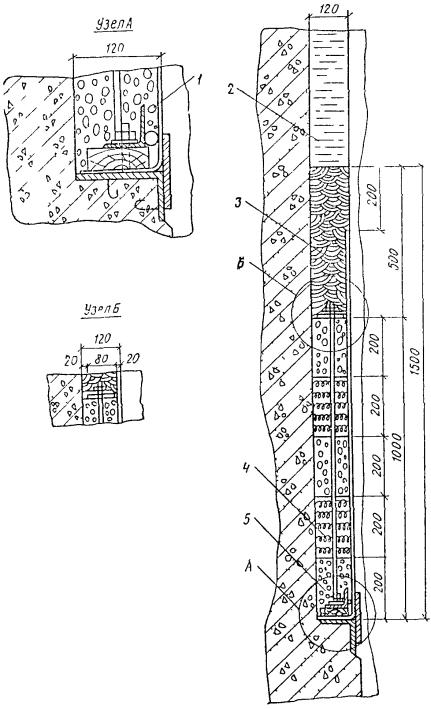

арматурных каркасов и бетонирования секций-захваток, монтажа в траншее сборных элементов с

последующим тампонажем пазух или заполнением траншеи противофильтрационным материалом; поярусной разработки грунтового ядра внутри сооружения с устройством временных или постоянных креплений, если они предусмотрены проектом; поярусной

или на всю высоту заделкой стыков между сборными элементами; устройством

днища сооружения. 7.6. Применение способа «стена в

грунте» позволяет избежать повреждения зданий,

сооружений и подземных коммуникаций, расположенных в зоне

строительства, значительно снизить уровень шума и

исключить вибрации грунта, сократить площади

разрытий, получить значительную экономию стального шпунта, металлопроката, бетона и пиломатериалов, полностью

исключить или ограничить применение дорогостоящих специальных способов строительства, таких как водопонижение, искусственное замораживание грунтов и др., использовать стену на время строительства для крепления

котлована, а в законченном сооружении - в качестве несущей или ограждающей конструкции, полностью механизировать работы в стесненных условиях строительной площадки, сократить сроки работ и

снизить стоимость строительства. 7.7. Применение способа «стена в

грунте» должно быть обосновано технико-экономическими

расчетами путем сравнения вариантов строительства подземных сооружений, устраиваемых с применением способа «стена в грунте», с

их строительством в открытых котлованах (в том

числе с использованием шпунтовых ограждений),

с применением опускных колодцев и с другими

способами, а варианта строительства

противофильтрационных завес способом «стена в

грунте» - с завесами других конструкций и

другими средствами защиты от подземных вод. 7.8. Приступать к строительству подземных сооружений способом «стена в грунте» следует только при наличии проекта производства работ (ППР), разработанного в соответствии с Инструкцией по разработке проектов организации

строительства и проектов производства работ (СНиП 3.01.01-85). Проект

производства работ на строительство способом «стена в грунте» кроме

техдокументации, предусмотренной упомянутой инструкцией, должен включать: указания,

устанавливающие состав и параметры глин и глинистого раствора, а также

рекомендации по контролю их качества, проект

глинистого хозяйства, включающий рабочие чертежи узлов для приготовления и регенерации глинистого

раствора; технологические

карты на выполнение отдельных видов работ: устройство крепления верха

траншеи, разработку траншеи, установку армокаркасов и укладку бетонной смеси, монтаж конструкций из

сборного железобетона и тампонаж пазух и стыков, разработку грунта внутри

сооружения, устройство днища и укладку противофильтрационного материала в

траншею, указания, устанавливающие состав и параметры тампонажного раствора (при применении конструкций из сборного

железобетона), параметры противофильтрационных материалов для заполнения траншей противофильтрационных завес. 7.9. Инженерно-геологическое строение площадки

при строительстве способом «стена в грунте» должно быть изучено для

несущих стен -

на глубину 1,5H + 5 м (где H - глубина заложения основного сооружения), для

противофильтрационных завес - на глубину

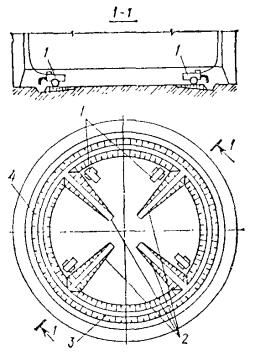

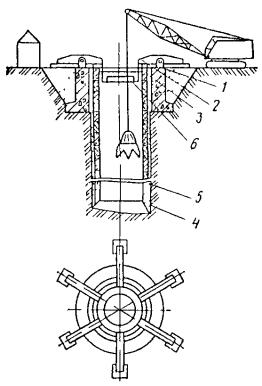

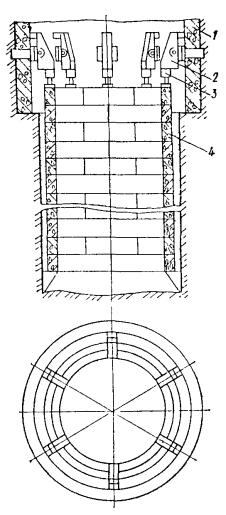

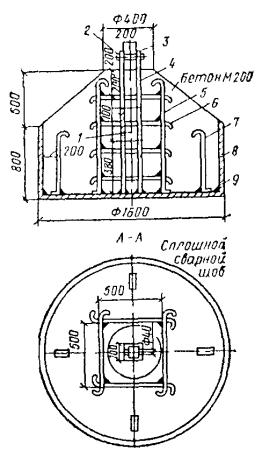

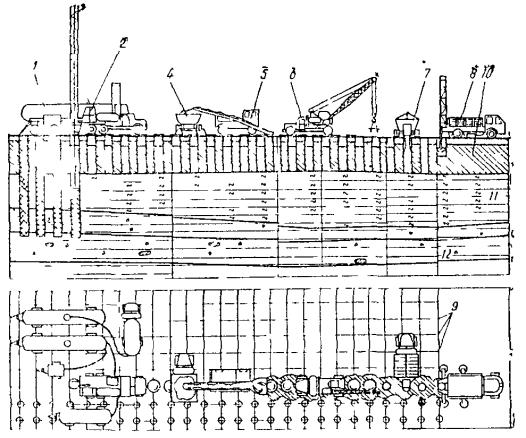

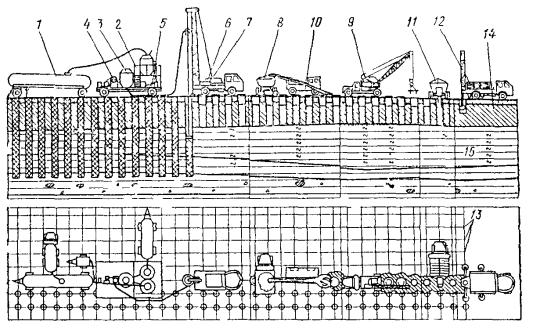

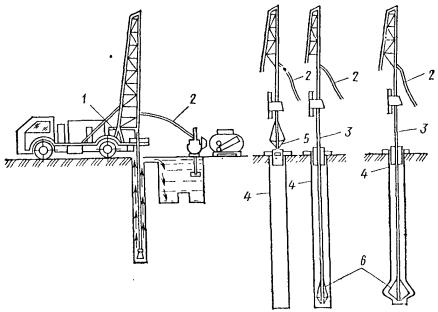

залегания водоупора плюс 5 м. Рис. 79. Пример схемы комплекса для приготовления и очистки глинистого раствора Разведочные

геологические скважины на площадке

возведения сооружения должны быть размещены по сетке не более 20

× 20 м или по трассе сооружения не реже, чем через 20 м. Материалы

инженерно-геологических изысканий должны содержать: разрезы

и буровые колонки с количественной и качественной оценкой встречаемых крупных включений; физико-механические

характеристики

грунтов, в том числе удельный вес, угол внутреннего трения, коэффициент пористости,

коэффициент фильтрации; кроме того, для песчаных грунтов - гранулометрический состав, а для глинистых

- пластичность, консистенцию и сцепление; данные

об уровнях и режимах подземных вод, степени их агрессивности и отметках залегания водоупорных слоев грунта. 7.10. Подготовительные работы, выполняемые на строительной

площадке и предшествующие основным работам, состоят из: работ

по подготовке строительной площадки, перенесению всех конструкций и коммуникаций, расположенных в зоне возводимого сооружения, устройству ограждений, подведению линий временного водоснабжения, канализации, энергоснабжения,

устройству временных автодорог, устройству площадок для складирования и

размещения оборудования. 7.11. Перед началом работ на стройплощадке

должна быть проведена проверка готовности строительного

оборудования к работе. Необходимо опробовать на холостом ходу смонтированное оборудование по

частям и в

комплексе с устранением выявленных неполадок и опробовать

оборудование в рабочих режимах. 7.12. Параметры глинистых растворов должны

подбираться, исходя из конкретных гидрогеологических условий строительства,

глубины траншеи, способа ее

разработки и других условий производства работ, при этом подбор рецептуры глинистого

раствора и исследование образцов глиноматериалов должны производиться в лабораториях

глинистых растворов и грунтовых лабораториях. Параметры

глинистых растворов следует определять по приборам, входящим в комплект

переносной полевой лаборатории глинистых растворов ЛГР-3 (изготовитель:

Бакинский приборостроительный завод). При постоянных больших объемах работ

на рассредоточенных объектах может быть использована

передвижная

лаборатория глинистых растворов ЛГР-69

(изготовитель: Мытищинский приборостроительный завод, г.

Мытищи Московской обл.), смонтированная в кузове автобуса. 7.13. Условная вязкость раствора «Т»

характеризует его

подвижность,

способность проникать в поры грунта и трещины и определяется в

приборе СПВ-5, имеющем вид воронки с проходным отверстием диаметром 5

мм, которую заполняют 700 см3

раствора и замеряют

в секундах время истечения 500 см3

раствора из прибора. Суточный

отстой воды «О» характеризует устойчивость раствора, т.е. способность его не расслаиваться на воду и осадок глинистых частиц и определяется в мерном цилиндре, вмещающем 100 см3 раствора. По

прошествии 24 ч измеряют толщину слоя воды,

определяющего суточный отстой в процентах. Содержание песка в растворе «П»

характеризует

его загрязненность песком и другими частицами,

выпадающими в осадок. Для определения их содержания в отстойник ОМ-2 наливают 50 см3

раствора и 450 см3 воды, закрывают пробкой и интенсивно взбалтывают. Через 3 мин выдерживания отстойника в покое замеряют объем осадка и эту величину умножают на два. Полученная

величина

характеризует содержание песка в процентах. Водоотдача

раствора условно определяется в приборе ВМ-6 как количество воды, отфильтровавшейся за 30 мин через бумажный фильтр диаметром 7,5 см при перепаде давления 0,1 МПа. На

этом же приборе определяется толщина глинистой корки. Она является аналогом глинистой корки, которая образуется на стенках траншеи в результате

фильтрации глинистого

раствора в поры грунта. Для

определения качества корки бумажный фильтр с осадком вынимают из прибора ВМ-6 после определения в нем водоотдачи,

омывают слабой струей воды рыхлый осадок глинистых

частиц и замеряют точной линейкой толщину

корки. Плотность и прочность корки определяют визуально. Тонкодисперсные глины образуют тонкую, плотную и малопроницаемую корку толщиной менее 3 мм за 30 мин. Пленка грубодисперсных растворов получается толстой, рыхлой и непрочной. Вода

для приготовления глинистых растворов должна быть пресной, иметь

жесткость не более 12° и отвечать требованиям

ГОСТ 4795-68. 7.14. Для приготовления

глинистых растворов применяются бентонитовые

глины в виде глины-сырца или молотого порошка

либо комовые глины. Бентонитовые глинопорошки заводского

изготовления, применяемые также для буровых растворов, должны отвечать техническим условиям «Глинопорошки для бурения». В

целях определения пригодности глин для приготовления глинистых растворов с требуемыми параметрами необходимо отбирать пробы глин из местных

карьеров для лабораторных исследований. Пробы глин следует

отбирать не менее чем из трех разных точек

карьера; вес каждой пробы должен быть не менее 5 кг. 7.15. Для улучшения параметров глинистых

растворов применяются в необходимых случаях следующие химические реагенты и добавки в виде неорганических химических минеральных и

высокомолекулярных веществ: кальцинированная

сода Na2CO3 - эффективный, наиболее дешевый и широко применяемый химреагент, который улучшает качество раствора,

переводя кальциевые глины в хорошо набухаемые и легко диспергируемые натриевые,

а также используется для смягчения жесткой

воды; фосфаты -

щелочные соли различных фосфорных кислот - применяются для тех же целей, что и Na2CO3, но являются более дорогостоящими и

требуют специальных мер предосторожности при обращении; каустическая

сода NaOH - замещает

ионы кальция ионами натрия, «разжижает» раствор; жидкое

стекло (силикат натрия или калия) Na2O·nSiO2 или K2O·nSiO2, (где п - число молекул кремнезема)

значительно повышает вязкость и рН глинистого раствора; поваренная

соль (хлористый натрий) NaCl - в небольших количествах (до нескольких

процентов от веса глины) повышает структурно-механические свойства растворов. Высокомолекулярные

вещества в связи с их высокой стоимостью и дефицитностью

следует применять для приготовления растворов

с особыми свойствами - незамерзающих, повышенной вязкости, морозостойкости и др. К

высокомолекулярным веществам относятся: карбосиметилцеллюлоза (КМЦ), углещелочной реагент (УЩР),

торфощелочной реагент (ТЩР), сульфитно-спиртовая барда (ССБ), концентрированная

сульфитно-спиртовая барда (КССБ), окзил, лигнин, сумил, полифенольный лесохимический реагент (ПФЛХ), крахмал, гипан, метас и др. Введение

этих веществ снижает водоотдачу и повышает вязкость растворов. В

случае невозможности достигнуть требуемых параметров глинистых

растворов, приготовленных из местных глин, в

состав раствора можно вводить бентонитовые глинопорошки заводского изготовления

или бентонитовую комовую глину-сырец. 7.16. Глинопорошок

заводского изготовления следует хранить на складе, под навесом или в передвижном вагончике, в таре предприятия-поставщика, в условиях,

предотвращающих

его замачивание или увлажнение. Комовые

глины можно хранить под

навесом или открыто, на бетонированной

огороженной площадке. Химические

реагенты в обязательном порядке должны

храниться в отдельном запираемом помещении, в

таре предприятия-поставщика. В случае порчи тары

они немедленно должны быть переложены в другую исправную

тару, а просыпавшиеся и непригодные к использованию

должны быть ликвидированы. 7.17. Приготовление глинистых растворов и их очистка

производятся на технологическом комплексе, включающем: узел приготовления глинистого раствора,

емкости для хранения приготовленного глинистого

раствора, узел перекачки глинистого раствора, емкости-отстойники для раствора, бывшего в употреблении, склады для хранения глины

и химреагентов, узел очистки глинистого

раствора. Пример

схемы комплекса для приготовления и очистки глинистого раствора приведен на рис. 79. 7.18. Для приготовления глинистых растворов из

комовых глин

следует применять механические, а из глинопорошков - механические, турбинные или гидравлические смесители. Технические характеристики этих смесителей

приведены в табл. 43. 7.19. Емкости для хранения приготовленного

глинистого раствора представляют собой закрытые сверху баки или резервуары объемом 10 м3 и более, оборудованные штуцерами, задвижками и вентилями

для подачи и перекачки глинистого раствора и

указателями уровня раствора в емкости. Как

правило, емкости выполняются из листового металла, прямоугольной или

цилиндрической формы, прочность и габариты которых

обеспечивают их перевозку автотранспортом. В

верхней части емкостей должны быть

предусмотрены лазы с крышками для осмотра и

очистки внутренней полости. Для

хранения и перевозки глинистого раствора при строительстве в

городе и в стесненных условиях рекомендуется использовать прицепные

автоцистерны. 7.20. Для перекачки глинистого раствора и

подачи его в траншею рекомендуется использовать грязевые и центробежные насосы, технические характеристики которых приведены в табл. 44. 7.21. Трубопроводы для перекачки глинистого

раствора выполняют из труб

диаметром 100-150 мм секциями длиной от 2 до 5 м,

соединяемыми между собой, с насосами,

задвижками, вентилями и штуцерами, фланцевыми или быстроразъемными соединениями. Гибкие

трубопроводы должны иметь жесткие наконечники с фланцевыми или быстроразъемными соединениями. На концах гибких трубопроводов, опускаемых в траншею для

откачки раствора, должны быть сетчатые фильтры с размером ячеек сетки до 15

× 15 мм. Трубопроводы

должны быть защищены и предохраняться от повреждений проезжающим транспортом. 7.22. В качестве временных и резервных емкостей

для отстоя глинистого раствора могут применяться приямки, отрываемые в грунте

(если позволяют размеры строительной площадки и она

расположена в удалении от жилых массивов). Вокруг приямков обязательно должно быть устроено

ограждение. Заполнение

приямков может производиться самотеком, а откачка из них - насосами. Удаление осадка из приямка следует производить экскаватором. По окончании использования приямки

должны быть засыпаны грунтом. Таблица 43

Таблица 44

Таблица 45

7.23. При очистке глинистого раствора для выделения из него

частиц крупностью 2 мм и более применяют вибросита, для более тонкой очистки - до частиц крупностью 0,06 мм - гидроциклоны. Технические

характеристики этих механизмов приведены в табл. 45 и 46. Таблица 46

7.24. Приготовление

глинистого

раствора из глинопорошков в механических мешалках и

смесителях следует производить в следующей

последовательности: заполнение

смесителя водой из расчета 0,75 объема готового глинистого раствора; засыпка в смеситель, если это предусмотрено, расчетного количества

химреагента (кальцинированной соды или других добавок) и растворение его в воде при перемешивании в течение 8-10 мин; загрузка

смесителя расчетным количеством глинопорошка частями при кратковременных перемешиваниях; доливка

воды до полного объема готового глинистого раствора; перемешивание глинистого раствора в течение 20-30 мин; слив

приготовленного глинистого раствора в емкость. Приготовление

глинистого раствора из комовых глин в глиномешалках и смесителях должно производиться в той же

последовательности с окончательным перемешиванием раствора в течение 40-50 мин. Для

сокращения времени приготовления глинистого раствора из

комовой глины рекомендуется предварительное замачивание глины из расчета 100 вес. ед. глины на 50 вес. ед. воды. При

наличии в приготовленном глинистом растворе песчаных и других частиц размером

более 2 мм их необходимо удалять путем его слива через металлическую сетку или

отстаиванием в емкости. 7.25. Периодический контроль плотности

и других параметров приготовленного глинистого

раствора следует производить отбором проб из глиномешалки и накопительных

емкостей. Перемешивание

загустевших или расслоившихся глинистых растворов в емкостях следует

производить принудительной циркуляцией с

помощью насоса или подачей в емкость по шлангу

сжатого воздуха. Периодически,

не менее одного раза в смену, следует производить

контроль параметров глинистого раствора в траншее (во время разработки грунта, перед установкой арматурных каркасов, сборных

элементов и бетонированием, после перерыва в работе свыше 1 сут) путем отбора и

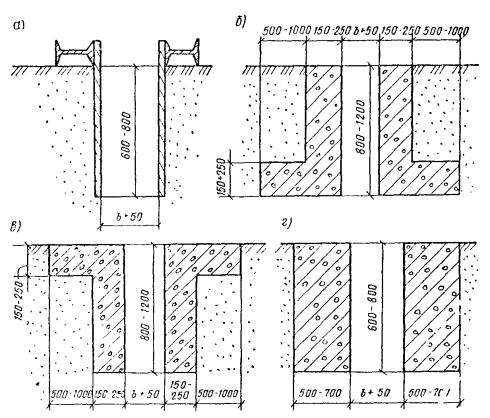

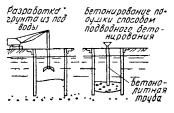

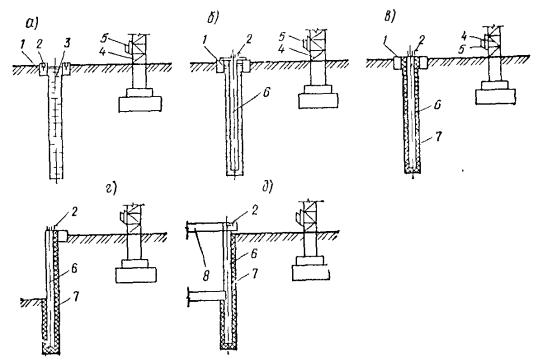

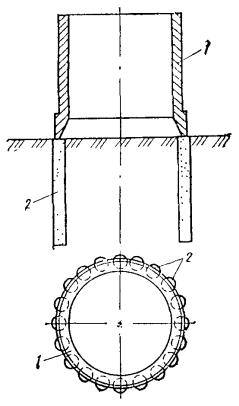

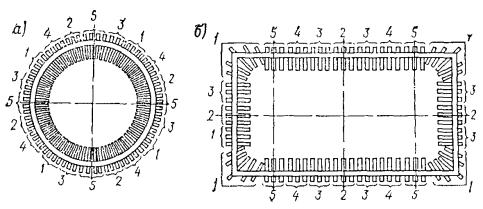

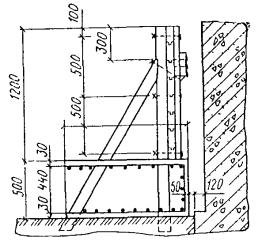

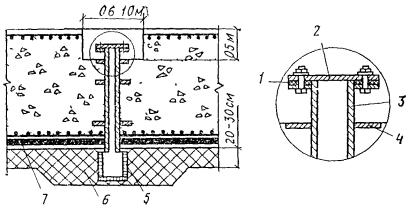

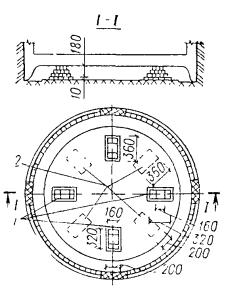

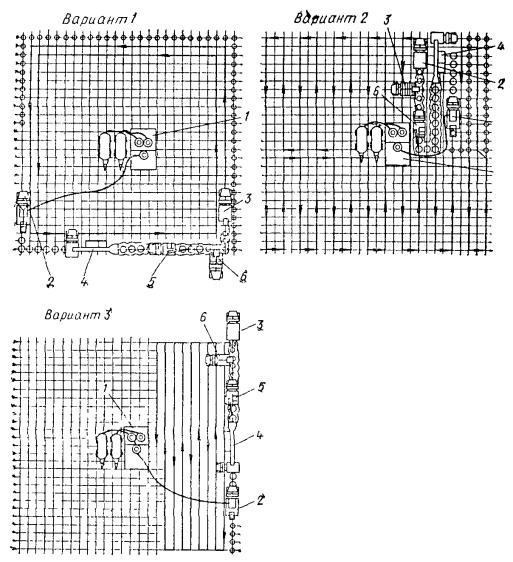

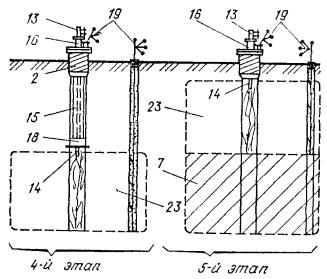

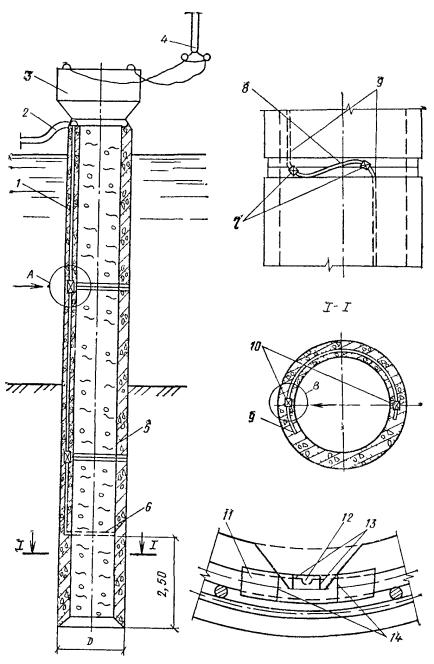

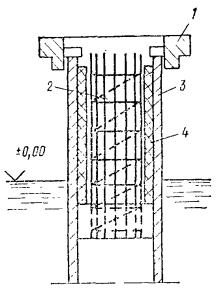

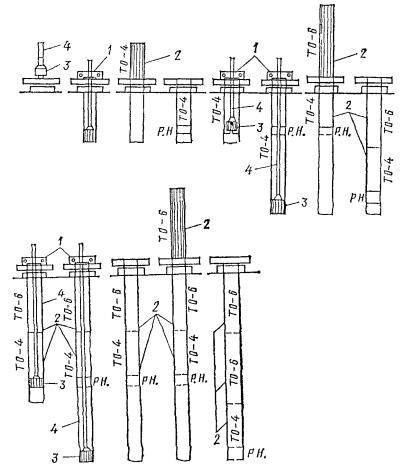

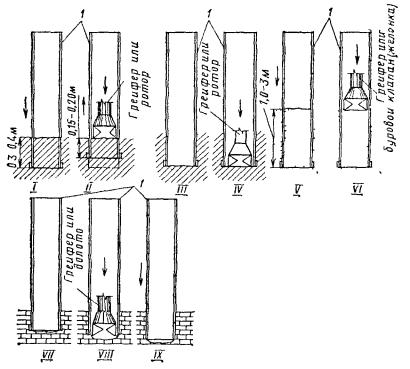

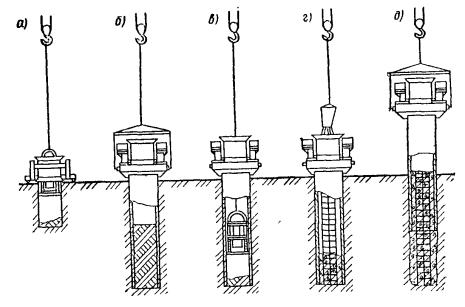

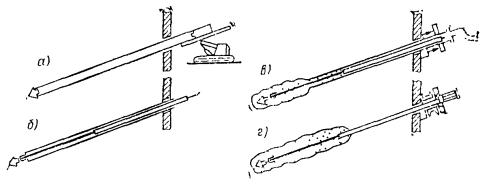

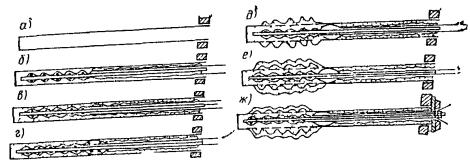

исследования проб. Рис. 80. Конструкции крепления верха траншей а - переносная; б

- Г-образная; в -

Г-образная перевернутая;

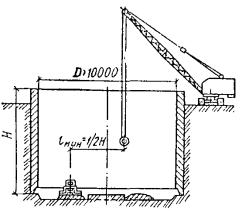

г - баночная 7.26. Разработку траншей

под глинистым раствором следует производить в

соответствии с рабочими чертежами строящегося сооружения и

проектом производства работ. Во

всех случаях разработка траншей под глинистым раствором производится

в следующей последовательности: устройство

крепления верха траншеи в соответствии с проектом (рис. 80); разметка

крепления верха траншеи по длине на участки (захватки) в

соответствии с принятой в ППР схемой разработки, длины захвата применяемого грейфера, длины

армокаркасов или сборных элементов; разработка

под глинистым раствором грунта

захватки в определенной ППР последовательности; погрузка

и вывозка извлеченного грунта от места разработки,

удаление отработанного глинистого раствора; установка

и крепление в траншее, предусмотренных проектом ограничительных, направляющих и

разделительных элементов (труб, свай и т.п.) для разделения захваток и предотвращения проникновения глинистого раствора из одной захватки в другую. 7.27. В некоторых случаях для облегчения

работы грейферного оборудования в местах стыка разрабатываемых захваток производится бурение лидерных скважин под глинистым раствором.

Бурение лидерных

скважин следует применять лишь в тех случаях,

когда они являются необходимым условием для

нормальной работы землеройного оборудования и предусмотрены в ППР. 7.28. Крепление верха траншеи должно отвечать следующим требованиям: продольная

ось крепления должна совпадать с продольной осью стены; расстояние

между вертикальными стенками должно быть на 50 мм больше рабочего

органа землеройного оборудования; для

предупреждения возможных смещений вертикальных стенок между ними

следует устанавливать временные деревянные распорки; начинать разработку траншей

допускается только после набора бетоном крепления

верха траншеи проектной прочности. 7.29. Оборудование и механизмы для разработки траншей,

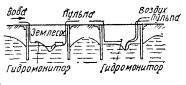

получившие распространение в практике строительства, можно разделить на два следующих типа:

экскавационное;

бурофрезерное. Для

экскавационного оборудования характерно наличие ковша, которым производится копание грунта,

удаление его из траншеи и выгрузка в виде

компактной массы, мало насыщенной глинистым раствором. Оборудование

бурофрезерного типа разрабатывает грунт стружками; при этом измельченный грунт смешивается с глинистым раствором,

образуя пульпу. Пульпа откачивается из забоя эрлифтом или

шламовым насосом и по трубопроводу подается на ситогидроциклонную установку либо в отстойники,

в которых производится разделение пульпы на шлам, идущий в

отвал, и глинистый раствор, возвращаемый в траншею. Из землеройного оборудования экскавационного типа

наибольшее

распространение получили специальные грейферы на канатной

подвеске и штанговые грейферы. Канатная подвеска грейфера не ограничивает глубины копания, но в силу небольшой

массы рабочего органа его использование ограничивается II категорией грунта. Штанговые грейферы более сложны в

изготовлении и требуют более мощной базовой машины-экскаватора. В то же время применение штанговых грейферов облегчает

управление ими,

и позволяет разрабатывать более тяжелые грунты. При

разработке траншей грейферами обычно

применяются следующие схемы разработки: разработка

траншей захватками длиной,

равной ширине захвата грейфера, «через одну», т.е. с оставлением целиков между

захватками первой

очереди и разработкой этих целиков во вторую очередь; последовательная

разработка траншеи захватками с установкой ограничителей между разрабатываемыми и бетонируемыми захватками. Выбор

схемы и

последовательность разработки траншеи определяются гидрогеологическими условиями площадки,

конструктивными и технологическими особенностями

оборудования для разработки траншей (в том числе шириной захвата грейфера), конструктивными особенностями сооружаемых подземных стен, размерами применяемых армокаркасов, сборных элементов,

грузоподъемностью применяемого для монтажа оборудования, обеспеченностью стройплощадки строительными материалами и другими факторами. Таблица 47

Кроме

грейферов, известны и другие виды

землеройного оборудования, которые можно характеризовать как специальные экскаваторы. К ним относятся штанговый экскаватор НИИСП, обратные лопаты с удлиненной

рукоятью и узким ковшом и др. Технические

характеристики землеройных механизмов приведены в табл. 47. 7.30. При выборе машин для разработки траншей

необходимо учитывать, что: круглые

или ломаные в плане траншеи следует разрабатывать механизмами с вертикально

перемещающимся рабочим органом (штанговые экскаваторы

и грейферы, установки СВД-500, буровое

оборудование); прямолинейные в плане и линейные

траншеи можно разрабатывать любыми машинами; при

строительстве линейных противофильтрационных завес

рекомендуется применять экскаваторы, оборудованные обратной лопатой; при

строительстве в городах и на промышленных

площадках рекомендуется применение специализированных ковшовых машин; при

проходке скальных и полускальных грунтов и прослоек следует применять буровые и

бурофрезерные агрегаты. СООРУЖЕНИЯ

ИЗ МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА

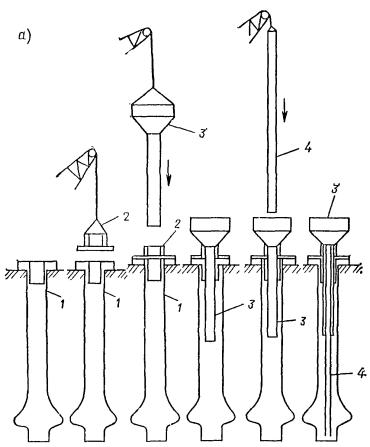

7.31. Сущность технологии

строительства монолитных стен d грунте

заключается в разработке траншеи, разделении ее на отдельные

участки (захватки), монтаже арматурных

каркасов на этих участках и бетонировании стены отдельными

секциями-захватками

последовательно или через одну с обеспечением надлежащей плотности сопряжения секций стены между собою. Работы

по возведению монолитных стен в грунте должны быть максимально механизированы,

выполняться поточным методом с максимальным совмещением работ во времени. 7.32. Основным материалом конструкций подземных инженерных сооружений, возводимых способом «стена в грунте», является бетон. Состав бетонной смеси должен

подбираться таким образом, чтобы он

соответствовал условиям производства работ при

бетонировании методом вертикально перемещаемой

трубы. Траншеи,

заполненные

глинистым раствором,

следует бетонировать методом вертикально перемещаемой трубы (ВПТ). Бетонирование и приготовление

бетонной смеси должно производиться в соответствии с указаниями главы СНиП III-15-76 и настоящего

Пособия. Состав бетонной смеси подбирается согласно указаниям главы СНиП III-15-76, исходя из

требуемой прочности бетона и условий его удобоукладываемости, и должен удовлетворять следующим требованиям: иметь

связность, обеспечивающую свободное прохождение по бетонолитной трубе и распределение по площади захватки без

расслоения; относительное

водоотделение смеси, характеризующее

ее связность, должно находиться в пределах 0,01-0,02; иметь в период бетонирования

осадку стандартного конуса 16-20 см; сохранять

подвижность в течении времени, необходимого для транспортировки и укладки ее в траншею; водоцементное отношение - не более 0,6; срок

схватывания бетонной смеси - не

менее 2 ч. Для

повышения пластичности бетона и его удобоукладываемости без

увеличения расхода цемента рекомендуется применять

пластифицирующие добавки [сульфитно-спиртовую барду (ССБ) и др.]. Вид

и дозировку добавок следует устанавливать по данным

лабораторных исследований, в зависимости от

вида и качества цемента, а также требований, предъявляемых

к бетону. Запрещается вводить в бетонную смесь химические ускорители твердения

бетона (хлористый кальций, поваренную соль и др.). Размеры

фракций крупного заполнителя не должны превышать 50 мм. В некоторых

случаях бетонирование возможно производить полужесткими бетонными смесями (с осадкой конуса 7-10 см) и с применением вибратора, прикрепленного к нижней части бетонолитной трубы. 7.33. Арматурные каркасы должны быть на

10-15 см меньше ширины траншеи и иметь

специальные катки (салазки), расположенные по

обе стороны каркаса в трех точках по горизонтали

и через 3-4 м по высоте, но не менее чем в

трех сечениях. Эти

катки (салазки) обеспечивают правильную установку каркаса в траншее и создание защитного бетонного слоя между арматурой и грунтом, составляющего 5-7 см с каждой стороны. В

местах установки бетонолитных труб в армокаркасе

проектом должны быть предусмотрены специальные

проемы с направляющими из продольных гладких стержней, обеспечивающие опускание и подъем бетонолитных труб без зацепления

фланцев за арматуру. Хранение готовых

армокаркасов на стройплощадке следует осуществлять под навесом на деревянных подкладках. 7.34. Оборудование для

бетонирования траншей под глинистым растворим

методом вертикально перемещаемой трубы (ВПТ) должно состоять из: комплекта

металлических бетонолитных труб с длиной звеньев 1-6 м для подачи бетонной смеси в траншею; загрузочной

воронки на трубе; приспособлений

для изоляции бетонной смеси от

глинистого раствора при первоначальном

заполнении трубы; приспособлений

для подвешивания, подъема и опускания труб; подмостей

для размещения оборудования и людей; автобетоносмесителей, бетононасосов

и других приспособлений и устройств для транспортирования бетонной смеси к

установке ВПТ. Оборудование

и механизмы для бетонирования должны обеспечивать непрерывность укладки бетонной смеси в траншею с равномерным заполнением бетонной смесью всей бетонируемой

захватки. 7.35. Для подачи

бетонной смеси в траншею следует применять круглые металлические

цельнотянутые трубы диаметром 250-300 мм с

толщиной стен 8-10 мм без вмятин и наплывов

на стенках. Загрузочная

воронка должна изготовляться из листовой стали толщиной 3-5 мм с металлической обвязкой уголковой стали и иметь уклон примерно 45°. Объем воронки должен быть не

менее объема

бетонолитной трубы, рассчитанной на максимальную глубину бетонирования. Длина

всей бетонолитной трубы должна приниматься равной высоте

бетонируемой стены. Зазор между нижним концом бетонолитной трубы и дном траншеи

должен быть 6-10 см. Стыки

бетонолитных труб следует выполнять прочными, плотными и

быстроразъемными. Замки между секциями труб не должны иметь выступающих

частей, которые могли бы задевать за арматурный

каркас при подъеме и опускании труб. До начала работ собранную бетонолитную трубу необходимо

проверить на герметичность водой под давлением 0,02-0,03 МПа. Для контроля за заглублением трубы в траншее на ней следует

нанести яркой краской деления через 10 см,

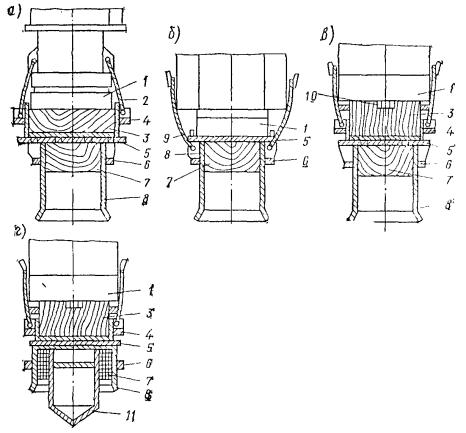

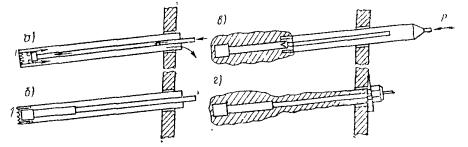

начиная с нижнего звена, а цифры, обозначающие длину трубы, следует наносить через 1 м. Рис. 81. Трубчатый ограничитель 7.36. Для предохранения бетонной смеси,

поступающей в начальный период в бетонолитную трубу, от смешивания с глинистым раствором должны применяться скользящие

пробки из мешковины, пакли и др. При этом в горловине воронки над пробкой

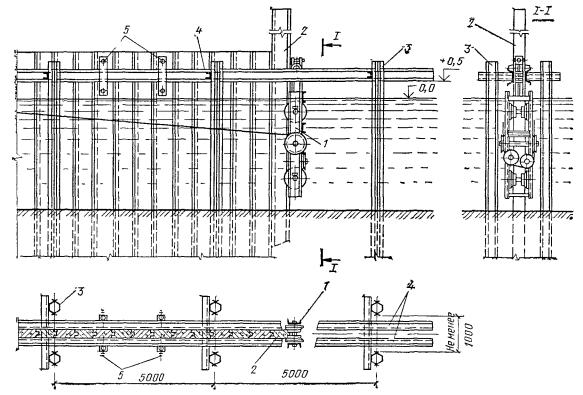

должен устанавливаться съемный клапан, удерживающий бетонную смесь в воронке. 7.37. Длина отдельных захваток бетонируемой

секции обычно принимается от 2 до 6 м, при этом в торцах захватки необходимо устанавливать ограничители, служащие опалубкой и придающие торцу требуемую

форму для устройства принятого стыка между захватками. Рис. 82. Неизвлекаемый железобетонный ограничитель Ограничитель

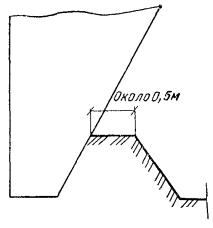

следует устанавливать в траншею при помощи крана, в створ стыка между смежными захватками. При этом под действием собственного веса ограничитель должен врезаться на 3-5 см в

вертикальные стены траншеи и погружаться ниже дна траншеи на 30-50 см. Верх ограничителя должен надежно закрепляться на креплении верха траншеи.

Этими

мероприятиями обеспечиваются герметичность ограничителя

и его устойчивость

в горизонтальном направлении от сдвигов под

воздействием давления бетонной смеси. При

наличии плотных грунтов в дне траншеи для заглубления ограничителя рекомендуется пробуривать скважину глубиной 0,5 м на дне траншеи. В целях предотвращения

обвалов грунтовых стен траншеи устанавливать

ограничители способом вибропогружения не

рекомендуется. Ограничители в виде металлических инвентарных труб

устраиваются диаметром на 3-5 см менее ширины траншеи с приваренными уголками (рис. 81). Через 3-5 ч после бетонирования ограничители

должны извлекаться. 7.38. Вибронабивной стык выполняется при

помощи инвентарных труб, которые после начала схватывания бетонной смеси первой захватки отрываются от схватывающегося

бетона и оставляются в траншее. После бетонирования

смежной захватки полость инвентарной трубы заполняется бетоном, а сама труба извлекается. Привлекаемые железобетонные ограничители (рис. 82)

используют при отрывке и бетонировании захваток через одну. 7.39. Учитывая, что в процессе

разработки траншеи

происходит загрязнение глинистого раствора и выпадение шлама на дно траншеи, необходимо перед началом

бетонирования очистить дно захватки и заменить загрязненный глинистый раствор на свежеприготовленный. Для

очистки дна траншеи от шлама применяются погружные насосы или эрлифтные установки. 7.40. После отрывки траншеи

установка ограничителей арматурных каркасов и бетонирование захватки должны

выполняться в наиболее короткий срок, который не

должен превышать суток. 7.41. Каркасы следует вывешивать

на крепление

верха траншеи

с помощью поперечных балок, при

этом стержни арматурных каркасов не должны опираться на дно траншеи. При

значительной глубине траншеи арматурные каркасы должны

собираться по

высоте из отдельных

блоков, соединяемых друг с другом сваркой по мере монтажа их в траншее. 7.42. По мере бетонирования

трубу вместе с воронкой поднимают краном и

укорачивают посекционно, но так, чтобы ее нижний конец всегда был

заглублен в ранее уложенную бетонную смесь не менее чем на 1-2 м. Перерывы в бетонировании допускаются не более 1-5 ч. Вытесняемый

из траншеи глинистый

раствор в процессе бетонирования отводится по лотку из траншеи в разрабатываемую захватку

или запасную емкость. Количество

бетонолитных труб для бетонирования

захватки устанавливается исходя из радиуса надежного растекания бетонной смеси - радиуса действия труб. 7.43. Бетонирование следует производить

до уровня, превышающего проектную отметку на 2

% высоты конструкций, но не менее 40 см, с

последующим удалением верхнего слоя бетона

толщиной не менее

20 см, загрязненного глинистыми частицами. СООРУЖЕНИЯ

ИЗ СБОРНОГО ЖЕЛЕЗОБЕТОНА

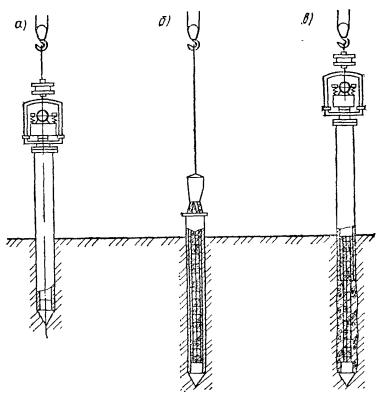

7.44. При строительстве способом «стена в грунте»

с применением

сборных элементов

их запас на площадке должен соответствовать длине участка стены, равной сменной

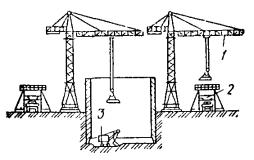

производительности агрегата, разрабатывающего траншею. Запрещается разработка траншеи без наличия необходимого запаса сборных элементов. 7.45. Монтаж сборных элементов должен начинаться только при наличии готовой траншеи длиной 6-7 м и вестись с интенсивностью, соответствующей скорости разработки

траншеи. Разрыв между рабочим органом разрабатывающей траншею машины и монтируемым

элементом должен быть не менее 2-3 м. Монтаж

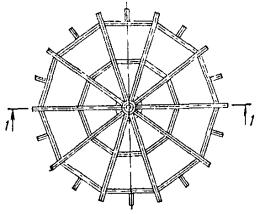

сборных элементов может производиться стреловыми, башенными или козловыми

кранами соответствующей грузоподъемности и вылета,

находящимися, как правило, с наружной стороны

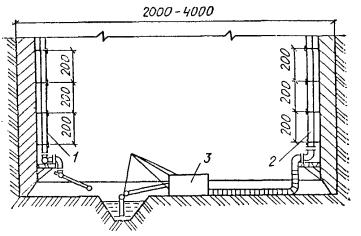

возводимого сооружения за пределами призмы обрушения траншеи. 7.46. Перед установкой сборного элемента

должна замеряться глубина траншеи. Разработка

траншеи должна быть произведена с перебором дна

на 200-250 мм. Глубина траншеи замеряется по

отношению к горизонтальным плитам крепления

верха траншеи

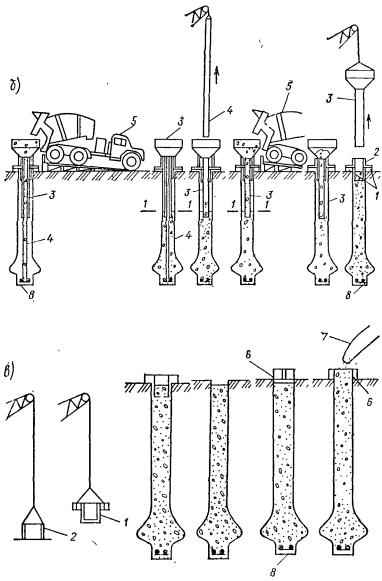

лотом с бирками на тросе через 0,1 м. 7.47. Проектная отметка верха стеновых панелей

достигается их подвеской на крепление верха траншеи или отсыпкой в траншею слоя щебня или гравия. По мере подсыпки

осуществляют промеры глубин не менее чем в трех точках по краям проектного положения плиты в центре. 7.48. Установка первой стеновой панели в ряду должна осуществляться с тщательной выверкой ее

положения как в плане, так и по высоте при помощи

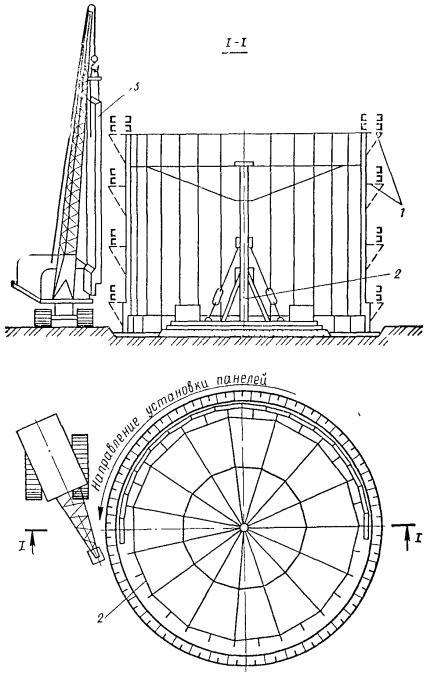

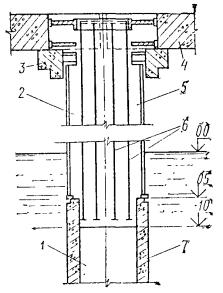

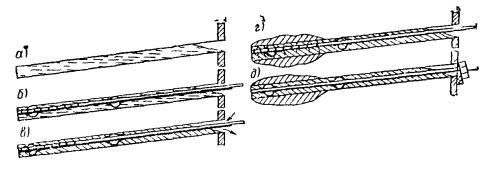

жесткого направляющего кондуктора (рис. 83). Рис. 83. Кондуктор для монтажа стеновых панелей 1 - опорная

рама; 2 - кондуктор; 3 - прижимная пружина Рис. 84. Съемная (инвентарная) направляющая 1, 2 - направляющие уголки; 3

- закладные детали; 4 - рабочая арматура; 5 - шаблон Монтаж

второй и последующих панелей производится при помощи специальных направляющих - съемных (инвентарных) и постоянных (несъемных). Съемные

направляющие применяются преимущественно

при стыках открытой формы, когда полость стыка достаточна для размещения направляющей. Постоянные

направляющие применяются

при стыках с малой полостью. Съемные направляющие (рис. 84

и 85) выполняются в виде стержня-шаблона любого

симметричного

сечения - двутавра,

рельса, трубы и т.д., и соединяются со сборным элементом при помощи

фиксаторов-коротышей длиной 150-200 мм. Форма

фиксаторов должна соответствовать форме

направляющей. Постоянные

направляющие (рис. 86) состоят из шаблона

и двух фиксаторов и выполняются в виде накладных частей, привариваемых к закладным частям панели перед ее установкой в

проектное положение. При этом фиксаторы устанавливаются на задней (по

направлению монтажа) грани монтируемой панели, а шаблон - на передней грани. Рис. 85. Стык панелей с прямоугольной разделкой шва 1 - съемные направляющие; 2 - фиксаторы

коротыши Рис. 86. Стационарная направляющая На

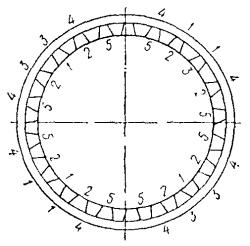

первой монтируемой панели в сооружениях круглой или овальной формы в плане шаблоны устанавливаются на передней и задней гранях. Передняя и задняя грани

последней монтируемой панели оснащаются

фиксаторами. 7.49. Монтаж панелей со съемными

направляющими производится путем заводки и закрепления направляющей в фиксаторы

передней грани сборного элемента, лежащего в горизонтальном положении. После

переведения сборного элемента в вертикальное положение он заводится

в траншею сверху так, чтобы фиксаторы задней

грани монтируемого элемента вошли в зацепление

с направляющей ранее установленного элемента.

После этого сборный элемент опускается краном в траншею до тех пор, пока

верхние фиксаторы не войдут в зацепление с направляющей. После

установки элемента в проектное положение направляющая, находящаяся между смонтированными

элементами, извлекается краном для заводки в очередной элемент. Для

обеспечения бесперебойного монтажа необходимо наличие двух направляющих. Сборные

элементы со стационарными

направляющими следует монтировать так же, как и элементы со съемными направляющими. 7.50. Высотное положение верхнего торца сборного

элемента следует проверять после его погружения в траншею. При этом если панель подвешивается на крепление верха траншеи, то ее высотное положение следует изменять путем установки подкладок различной

толщины под балку, на которой подвешен сборный элемент. В

случае, когда элемент опирается на дно траншеи, выверку по высоте нужно осуществлять путем изменения толщины щебеночного основания. Если верх сборной панели расположен ниже проектной

отметки, ее следует приподнять краном и в траншею подсыпать щебень. Если

отметка верхнего торца стеновой панели выше проектной, сборный элемент следует приподнять краном, а затем

резко опустить

вниз, втрамбовывая щебень в дно траншеи. 7.51. Заполнение пазух между

панелью и стенками траншеи в зависимости от природных условий, габаритов сооружения, метода разработки грунта и устройства днища выполняется

инъекцией цементно-глинопесчаным раствором,

внутренней

пазухи - гравийно-песчаным материалом, а наружной -

низкомарочным цементно-глинопесчаным раствором или гравийно-песчано-глинистой смесью. 7.52. Состав тампонажного раствора должен приниматься таким, чтобы его прочность была не менее прочности окружающего грунта. При этом применяемые для заполнения пазух тампонажные растворы должны обладать следующими свойствами: Прочность на сжатие на 28 сут, МПа не

менее 0,1 Коэффициент фильтрации, см/с не

более 10-8 Время начала схватывания раствора, ч не менее

8 Расплыв по

конусу АзНИИ, см не менее 4 Подбор

составов следует производить в каждом конкретном случае из

имеющихся в наличии материалов в соответствии

с Руководством по применению глинистых и тампонажных растворов при

строительстве способом «стена в грунте». Заполнение

пазух траншеи следует производить захватками.

Длина захватки принимается в зависимости or грунтовых условий в пределах 3-6 м. При этом чем менее устойчивые грунты, тем короче принимается

захватка. Следует ограничить захватки торцевой опалубкой ограничителями. Тампонажный раствор должен подаваться

по инъекционным

трубкам диаметром 50-60 мм, длина которых равна глубине траншеи.

Верхний конец должен быть загнут под углом 90° и оборудован фланцем, а также петлями

для подвески к крюку крана. Инъекционная труба переставляется краном с шагом 1,5 м вдоль

траншеи. Подача раствора в трубу осуществляется растворонасосами

типа С-853, С-938, С-745А через бункер, оборудованный ситом. 7.53. Гравийно-песчано-глинистые смеси составляются

из гравия или щебня и крупного или средней крупности песка в объемном соотношении 1:1. Размер фракций щебня или гравия должен быть не более 10-15 мм. Их подают в пазуху бадьями емкостью до 1 м3. Разгрузка производится в одно место до тех пор, пока конус

материала не покажется из-под глинистого раствора. Следующая порция материала подается на откос конуса. 7.54. В том случае, если наружная и внутренняя

пазухи заполняются одним и тем же материалом, интенсивность подачи его должна приниматься одинаковой для обеих пазух. В случае заполнения наружной пазухи цементно-песчаным раствором интенсивность подачи

материала во внутреннюю пазуху должна быть выше, чем интенсивность инъекции в

наружную. 7.55. После окончания заделки пазух

и закрытых шпоночных стыков (в случае их наличия) все сборные стеновые панели соединяются поверху путем

устройства железобетонной обвязочной балки. Арматурный каркас балки должен

включать выпуски арматуры из верхних торцов

панелей. 7.56. Разработка грунта изнутри сооружения должна производиться равномерно по всей площади с устройством, в случае необходимости,

поддерживающих

панели

конструкций (распорок, грунтовых анкеров, перегородок). Эти работы должны

сопровождаться постоянными наблюдениями за состоянием и возможным перемещением стен сооружений. Работы должны производиться

в строгом соответствии с ППР. 7.57. Выбор способа разработки грунта внутри сооружения должен осуществляться одновременно с выбором способа осушения

котлована и конструктивно-технологическими

решениями по обеспечению устойчивости стен сооружения. Таблица 48

Таблица 49

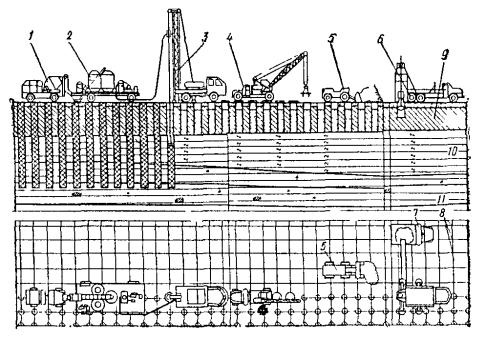

В табл. 48 приведены

рекомендуемые способы производства работ в

осушении котлована и дана рекомендуемая область их применения, а в

табл. 49 приведены рекомендуемые схемы разработки грунта в сооружениях. Разработку

грунта внутри сооружения разрешается производить

только после набора инъекционным раствором 75 %-ной прочности и консолидации материала забутовки в

течении 3 сут. 7.58. Заделка стыков (кроме инъекционных)

между сборными элементами должна осуществляться поярусно по мере разработки грунта внутри сооружения. Высота яруса

1-2 м. Перед

началом работ по заделке открытых стыков их полость следует очистить стальными

щетками, промыть водой из шланга под напором и продуть сжатым воздухом. 7.59. В случае, если просачивается вода в стык

между стеновыми панелями, щель между ними зачеканивается жестким

раствором, жгутами, пропитанными битумом. В

местах просачивания воды или суффозионных

выносов грунта из застенного пространства

должны быть установлены патрубки диаметром 20-25 мм для последующего нагнетания тампонажного раствора в застенное пространство. 7.60. Заполнение открытых стыков бетонной смесью

должно осуществляться нанесением набрызгбетона

или торкрета послойно. При

торкретировании заделку стыка следует производить в 3-4 слоя, а при

применении набрызгбетона - в 1-2 слоя. ПРОТИВОФИЛЬТРАЦИОННЫЕ

ЗАВЕСЫ

7.61. При устройстве противофильтрационных завес (ПФЗ) способом «стена в грунте» могут быть использованы следующие заполнители: твердеющие

- бетон и глиноцементный раствор; нетвердеющие -

глины, суглинки,

глиногрунтовые

смеси и другие материалы, удовлетворяющие требованиям качества и

технологии

сооружения противофильтрационной завесы. При

подборе материала заполнителя ПФЗ следует учитывать назначение и характер

завесы, прочность завесы при заданном напоре и ожидаемых деформациях. Бетон,

используемый в качестве твердеющего заполнителя противофильтрационных завес, должен

отвечать всем требованиям, предъявляемым к

бетону, применяемому для устройства монолитных стен в грунте.

Требования по водонепроницаемости к бетону должны

определяться проектом. Для

приготовления глиноцементных заполнителей следует использовать: глины

и суглинки с

преобладанием пылеватых частиц (0,05-0,005

мм) и содержанием глинистых частиц (менее 0,005 мм) не более 30

%, хорошо распускающиеся в воде; пески мелкие или средней крупности; цементы

марки не ниже 300 (обычный и пластифицированный портландцемент, шлакопортландцемент, пуццолановый, сульфатостойкий); применение быстросхватывающихся цементов не

рекомендуется в связи с быстрой потерей подвижности раствора. Пригодность

исходных материалов для приготовления глиноцементного заполнителя и его рецептуру следует устанавливать лабораторными исследованиями. Используемый

для ПФЗ глиноцементный заполнитель должен иметь подвижность не ниже

15 см по конусу АзНИИ, прочность не более 3 МПа

с выходом камня

при затвердевании не менее 98 %. Приготовленный заполнитель должен иметь начало твердения не ранее чем через 8 ч. Нетвердеющие заполнители ПФЗ в виде комовой глины или суглинка должны быть

плотными и медленноразмокаемыми в воде и иметь выраженную

комовую структуру, максимальный размер комьев не

должен превышать 1/3 ширины

траншеи. Заглинизированный

грунт, который представляет собой смесь извлеченного из траншеи грунта с

глинистым раствором, или специально приготовленные глиногрунтовые

пасты, применяемые в качестве заполнителя ПФЗ, должны содержать по весу не

менее 15 % глинистых

частиц с равномерным распределением их по весу объема и не иметь органических примесей. Консистенция заглинизированного грунта и глиногрунтовой пасты должна обеспечивать их укладку в траншею по заданной

технологии. 7.62. Для улучшения свойств глиноцементных растворов и нетвердеющих заполнителей применяют

химические добавки. Техническая кальцинированная сода Na2CO3 служит

для улучшения

смачиваемости глинистых частиц, увеличения их диспергации в водной среде и уменьшения водоотделения. Она

пригодна практически для всех видов глин и

суглинков и вводится в количестве 0,5-2 % веса твердой фазы заполнителя. Силикат

натрия п·Na2SiO3 (жидкое стекло)

в виде водного раствора плотностью 1,4-1,5 т/м3 применяется для повышения стабильности и улучшения структурно-механических

свойств заполнителя. Его наличие увеличивает содержание высокодисперсных кремнеземистых и алюмосиликатных составляющих в

грунтовых смесях и вводится в количестве 1,5-3

% веса твердой фазы. Подбор

нетвердеющего заполнителя ПФЗ должен осуществляться и

обосновываться

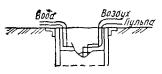

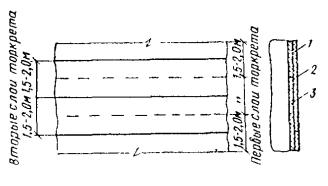

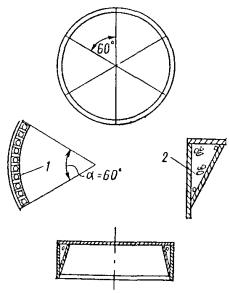

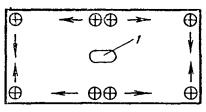

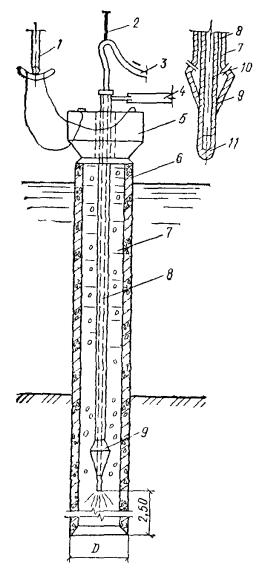

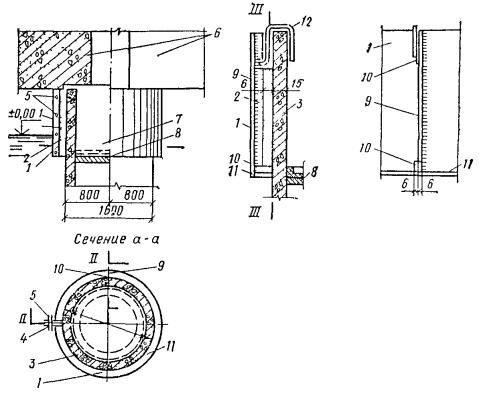

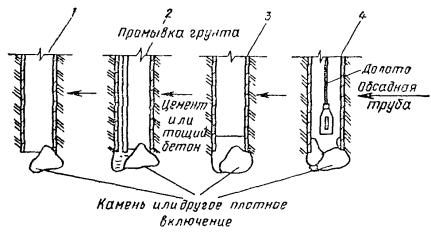

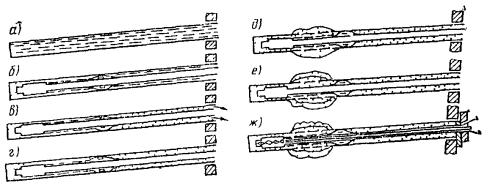

специальными лабораторными исследованиями, а в некоторых случаях и опытными работами. Рис. 87. Схема заполнения секции

траншеи глиноцементным раствором 1 - труба

диаметром 50 мм; 2 - глинистая суспензия; 3 - глиноцементный раствор 7.63. Особенностью работ по

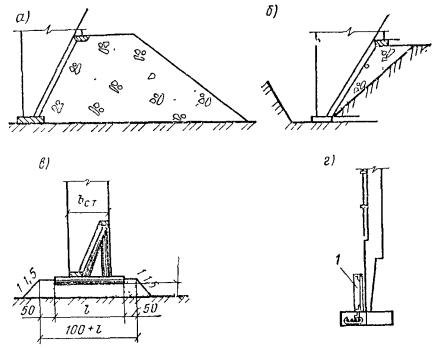

строительству ПФЗ является линейная протяженность фронта работ, что накладывает свой отпечаток на технологию. 7.64. В некоторых случаях при строительстве ПФЗ не следует предусматривать крепление верха траншей ввиду большой его стоимости. В целях предохранения верхней части бортов траншеи, не имеющей крепления, поверхность земли по

обе стороны от траншеи должна иметь уклоны, препятствующие стоку в траншею

поверхностных

вод. Кроме того, возможно применять инвентарное крепление верха траншеи (см. рис. 80, а). 7.65.

Подготовку карьеров, определенных проектом для добычи

материала заполнителя ПФЗ, вскрышные работы и

строительство подъездов следует производить до начала основных работ. Одновременно следует выполнить водоотводные работы для защиты их от затопления поверхностными водами. 7.66. Монтаж оборудования глинистого хозяйства следует производить до начала основных

работ по возведению завесы, а наращивание трубопроводов для подачи

в траншею чистого глинистого раствора и откачки зашламованного - в процессе проходки

траншеи. При строительстве противофильтрационных завес, имеющих большую протяженность, могут быть применены передвижные глинорастворные узлы. 7.67. Приготовление глиноцементного заполнителя и глиногрунтовых паст следует осуществлять в специальных стационарных или передвижных

растворных узлах. 7.68. Бетонные противофильтрационные завесы следует устраивать теми же способами, что и бетонные и

железобетонные

несущие конструкции, выполняемые способом

«стена в грунте». 7.69.

Заполнение траншеи глиноцементным заполнителем или глиногрунтовой пастой должно производиться по секциям (захваткам) путем закачки

их грязевыми насосами через трубы, опущенные до дна траншеи (рис. 87), или

способом ВПТ. Число

подающих труб на секцию определяется проектом производства

работ из условия растекания раствора и

интенсивности заполнения секции. Длина секции

должна составлять 5-7 м. Подачу в траншею глиноцементного заполнителя и глиногрунтовой пасты следует осуществлять непрерывно

и прекращать только после их выхода на поверхность траншеи. При

закачке раствора подающие трубы рекомендуется оставлять опущенными

до дна выработки в течение всего процесса

заполнения. В случае возрастания давления закачки до недопустимых величин подающие трубы могут быть подняты таким образом, чтобы низ труб

находился ниже уровня глиноцементного раствора не

менее чем на 1 м. Подача

глиноцементного раствора или бетона

должна осуществляться непрерывно. Вынужденные

перерывы исходя из сроков схватывания раствора или бетонной смеси не должны превышать 4-5

ч. В противном случае секция траншеи или скважина считается выполненной некачественно и по ней должны быть разработаны мероприятия по

предотвращению повышенной фильтрации. Вытесняемый

заполнителем проходческий глинистый раствор

с удовлетворительными свойствами рекомендуется подавать в соседние секции или

специальные емкости для последующего использования. Часть глинистого

раствора, содержащая материал заполнителя не

пригодна для повторного использования и удаляется. 7.70. Заглинизированный грунт следует приготавливать на

бровке траншеи путем обогащения (перемешивания) вынутого из

траншеи грунта глинистым раствором или глинистым грунтом, доставленным из

карьера. Перемешивание производится бульдозером. 7.71. Заполнение траншеи

комовым материалом

или заглинизированным грунтом следует производить экскаватором, оборудованным грейфером или бульдозером. Подача

заполнителя должна производиться на небольшом участке траншеи

малыми порциями. При

заклинивании комового заполнителя в траншее следует производить

штыкование этих участков металлической балкой с вибратором. 7.72. При заполнении непрерывной траншеи

нетвердеющим материалом, образующим откос, расстояние между местом подачи

материала в траншею и проходческим механизмом (его рабочим органом) должно быть на 3-5 м больше горизонтальной

проекции откоса. Для сокращения этого

расстояния может быть применена установка в

траншее временных или постоянных разделительных шаблонов. 7.73. Для устройства прямолинейных траншей

большой протяженности глубиной до 10-15 м целесообразнее использовать серийные гидравлические экскаваторы «обратная лопата»

с удлиненной стрелой и рукоятью и зауженным ковшом. 7.74. Строительство тонких противофильтрационных завес толщиной 10-15 см можно осуществлять с использованием высоконапорной водовоздушной струи. Комплекс

оборудования включает буровой станок для устройства лидерных скважин диаметром 150-200

мм, струйный монитор, насосно-растворный узел

и компрессор. Струйный

монитор монтируется на гусеничном кране с копровой направляющей. Разрушение

грунта осуществляется водяной струей при давлении 10-70 МПа с расходом 3-12 м3/ч. Диаметр

водяного сопла на мониторе 1-5 мм. Монитор может быть оснащен

двумя диаметрально расположенными соплами.

Противофильтрационный заполнитель подается через

отверстие в нижней части струйного монитора под давлением 3-6 МПа. Для

улучшения работы водяной струи, особенно в обводненных грунтах, водяное сопло

монитора охватывается вторым кольцевым соплом шириной 1-3 мм, через которое подается сжатый воздух под давлением 0,6-0,7 МПа с расходом 2-4 м3/мин. Образующаяся при этом воздушная рубашка отделяет водяную струю от грунтовой воды и пульпы, увеличивая

тем самым дальность ее действия. Струйный

монитор опускают на дно направляющей скважины с

ориентировкой водяного сопла по заданному

направлению и по мере разрушения грунта поднимают

вверх по скважине со скоростью 0,5-2 м/мин. Одновременно с подъемом

монитора начинают

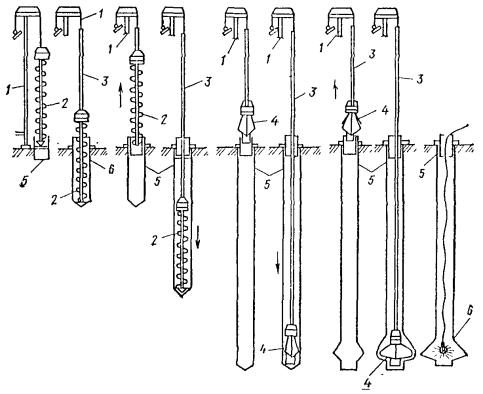

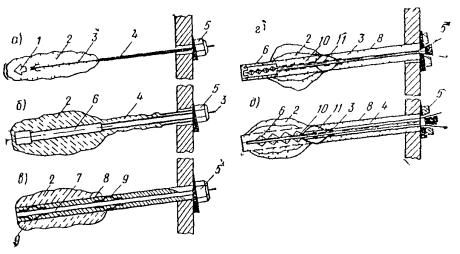

подачу противофильтрационного заполнителя. 7.75. Строительство тонких ПФЗ без выемки

грунта основано

на погружении в грунт инвентарного металлического элемента толщиной

100 мм, снабженного

вибратором. Рациональная глубина сооружаемой таким способом завесы -

до 10 м. ПФЗ,

сооружаемые с помощью вибрационного

оборудования, целесообразно устраивать в водонасыщенных песчаных и супесчаных грунтах с прослойками глин и суглинков текучей и мягкопластичной консистенции без крупных

включений. Работы

осуществляются тремя - пятью

инвентарными элементами, соединяемыми между собой

шпунтовыми замками. Производство работ осуществляется в следующей последовательности: в грунт последовательно погружают все инвентарные элементы с одновременной подачей глиноцементного раствора под давлением 0,2-0,3 МПа с целью облегчения

процесса погружения и предохранения инъекционных отверстий от забивания грунтом. Затем извлекают первым погруженный элемент с заполнением образующейся в грунте полости глиноцементным раствором при давлении не

менее 0,2 МПа и перемещают его в замок крайнего погруженного элемента. В дальнейшем операции повторяются. Работы

осуществляются с помощью крана на гусеничном ходу грузоподъемностью не менее 16 т с копровой стойкой. Для

погружения и извлечения элементов используется вибропогружатель В-401 (ВПП-2), жестко крепящийся в верхней части элемента. Технические

характеристики вибропогружателя В-401 (ВПП-2) Вынуждающая сила, т 25 Статический момент массы дебалансов,

кг·см 1000 Частота, Гц 25 Мощность двигателя, кВт 55 Металлический

инвентарный элемент имеет

коробчатое сечение, снизу к которому крепится заостренный башмак с трубкой для подачи раствора, проходящей внутри элемента. Элемент по длине снабжен шпунтовыми

замками. 7.76. При производстве работ в зимних условиях (до -15 °С) следует предусматривать следующие

мероприятия: утепление

оборудования для приготовления, перекачки и очистки глинистого раствора; закрытие

разработанных участков траншей

утепленными щитами; устройство

тепляков над секциями. 7.77. Во избежание замерзания воды и глинистого раствора в шлангах,

трубопроводах и насосах работы в зимний период

рекомендуется вести круглосуточно по скользящему графику без выходных дней. 7.78. При бетонировании в зимних условиях бетонная смесь

подается в бункер подогретой. Температура ее в момент укладки должна быть не ниже 5 °С. Для верхней части

конструкции может применяться электропрогрев. КОНТРОЛЬ КАЧЕСТВА

РАБОТ

7.79. В процессе возведения подземных

сооружений способом «стена в грунте» должны контролироваться: геометрические

размеры траншеи; наличие

осадка на дне траншеи и его удаление; качество

глинистого раствора, заполняющего траншею; правильность

установки арматурных каркасов и

ограничителей между захватками; состав

и подвижность бетонной смеси; режим

бетонирования (в порядке, установленном для метода вертикально-перемещающейся трубы - ВПТ); качество

уложенного бетона или противофильтрационного заполнителя. 7.80. Глубина траншеи должна проверяться в процессе ее

разработки сразу же после проходки рабочего

органа землеройной машины. 7.81. Показатели глинистого раствора должны проверяться один раз в смену с отбором проб из глиномешалки, наполнительной емкости и траншеи. 7.82. Приемка законченных бетонных и

железобетонных конструкций должна

осуществляться в соответствии со СНиП III-15-76. 7.83. При строительстве противофильтрационных завес контролю дополнительно подлежат: заглубление

завесы в водоупорные грунты; соблюдение

технологии заполнения траншеи противофильтрационным материалом; качество

противофильтрационного материала. Фильтрационные

свойства материала заполнителя противофильтрационных завес должны

определяться отбором образцов из тела завесы и испытанием их в лабораторных условиях. Допускается

определение фильтрационных свойств заполнителя противофильтрационных завес радиоизотопными плотномером или влагомером. В последнем случае используется предварительно установленная корреляционная зависимость коэффициента фильтрации от плотности материала заполнителя. Вопросы

контроля качества противофильтрационной завесы должны

определяться проектом с учетом результатов

работ по п. 7.85. 7.84. Составной частью контрольных работ в

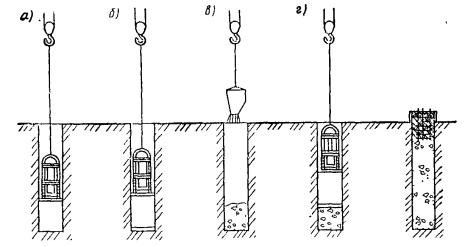

процессе возведения и эксплуатации сооружений является геодезический контроль, который должен включать наблюдения: при

разработке траншеи; в

период бетонирования или установки панелей; во

время тампонажа и снятия панелей с подвесок; по

маркам, установленным на стенах, в процессе возрастании нагрузок; в

период эксплуатации (продолжительность наблюдений и цикличность устанавливаются проектом). Наблюдения

должны производиться как за вертикальными

деформациями, так и за горизонтальными смещениями строящегося объекта и

существующих зданий и сооружений (в случае их

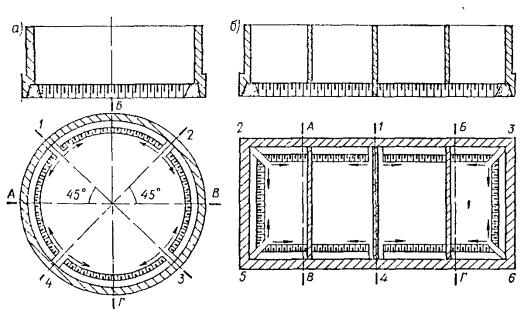

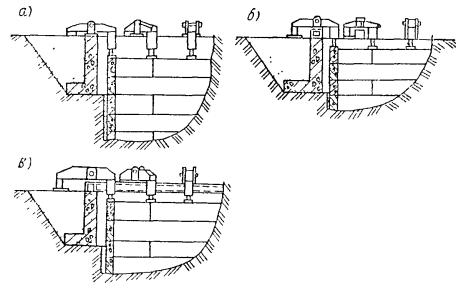

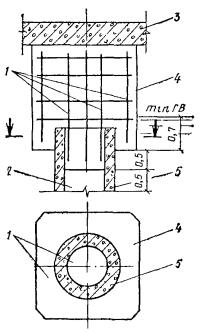

близкого расположения). Рис. 88. Примерное расположение марок для наблюдения за вертикальными и

горизонтальными деформациями в период: а

- разработки траншеи; б - монтажа панелей; в - тампонажа; г - разработки грунта внутри помещения; д - эксплуатации; 1 - стенки форшахты; 2, 5 - геодезические марки; 3 - траншея; 4 - колонна; 6 - панель; 7 -

тампонажный раствор; 8 - распорные

блоки Примерное

расположение марок для наблюдений за вертикальными и горизонтальными

деформациями в период разработки траншей и устройства подземного помещения из

сборных панелей приведено на рис. 88. Результаты

геодезических наблюдений заносятся в специальный журнал. 7.85. До начала устройства противофильтрационных завес с целью уточнения технологической

схемы, предусмотренной проектом производства работ, и уточнения проектных

характеристик материала-заполнителя строительной организации следует выполнить опытные работы в соответствии с техническим

заданием (программой), составленным проектной

организацией. Раздел

8. СВАЙНЫЕ ФУНДАМЕНТЫ, ШПУНТОВЫЕ ОГРАЖДЕНИЯ И АНКЕРЫ

ОБЩИЕ

ПОЛОЖЕНИЯ

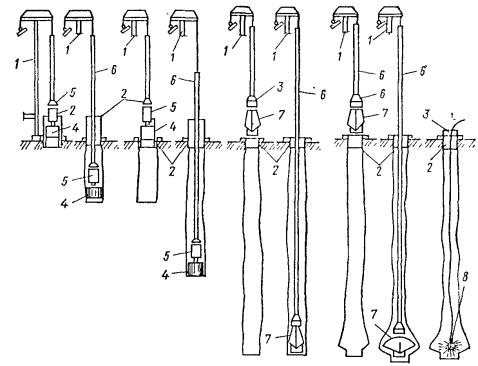

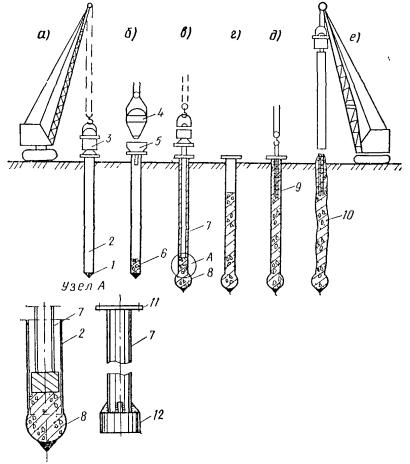

8.1. Правила и требования настоящего раздела

распространяются на производство и приемку следующих видов работ по устройству

свайных фундаментов и шпунтовых ограждений: погружение свай и свай-оболочек,

устройство набивных свай, погружение,

извлечение шпунта и устройство анкеров. 8.2. Настоящие правила должны распространяться на устройство и приемку свайных фундаментов

для жилищно-гражданских промышленных и сельскохозяйственных зданий и сооружений, а

также для транспортных и гидротехнических сооружений, включающее погружение

забивных свай, свай-оболочек и шпунта

забивкой, вибрированием без подмыва и с подмывом, изготовление набивных свай и устройство ростверков и анкеров. 8.3. Устройство свайных фундаментов и

шпунтовых ограждений должно осуществляться по проекту производства работ в

соответствии с СП 47-74. В

проекте производства работ на акватории дополнительно приводятся

сведения о гидрометеорологических условиях района строительства, подводных и надводных сооружениях и

коммуникациях, указания по защите свайных

конструкций в период строительства от воздействия волн, ледоходов, паводков,

приливов, навала судов и т.п. Проект

производства работ должен также содержать рабочие чертежи всех

вспомогательных устройств, связанных с

выполнением свайных работ (эстакады, подмости, направляющие конструкции и т.д.); проект внутренних коммуникаций,

питающих

оборудование, применяемое на свайных работах;

проект временных сооружений. Для

одиночных несложных объектов небольшой

площади вместо проекта производства работ допускается ограничиться описанием производства

свайных работ. При погружении свай, свай-оболочек и шпунта на незащищенной от

волнения акватории конструкция направляющих

устройств разрабатывается проектной организацией,

осуществляющей проектирование

возводимого фундамента или ограждения.

Проектная организация разрабатывает также мероприятия по защите железобетонных

свай-оболочек от трещинообразования и

разрушения от действия гидродинамического давления в их полости при вибропогружении. В

составе проекта производства работ должны быть сведения: о глубине разведанной

толщи грунтов не менее 5 м ниже проектной отметки подошвы свай или

свай-оболочек, наличии скальных прослоек или включений

валунов с их характеристиками (размеров и прочности), о физико-механических

характеристиках грунтов, о характерных уровнях поверхностных и

грунтовых вод. Предельная отрицательная

температура, при которой допускается производство работ по погружению стального шпунта, устанавливается проектной организацией в

зависимости от марки стали и способа

производства работ. 8.4. Основным работам по устройству свайных

фундаментов должны предшествовать подготовительные работы: а)

приемка строительной площадки, оформленная актом; б)

выбор оборудования для погружения

свай, свай-оболочек и шпунта (см. прил. 37-39); в)

детальная разбивка свайного фундамента или шпунтового ограждения; г)

завоз и складирование свай, свай-оболочек и шпунта; д)

проверка соответствия технической документации и маркировки

доставленных к месту работы свай, свай-оболочек и шпунта, а также проверка

замков шпунтин протаскиванием по ним шаблона длиной не менее 2 м; е)

полная или частичная сборка свай, свай-оболочек, укрупнительная сборка шпунтин

в пакете; ж) нанесение антикоррозионных покрытий; з) разметка свай, свай-оболочек и шпунта по длине. 8.5. Разбивка осей свайных

фундаментов, а также шпунтовых рядов должна производиться от базисной линии. За

основные линии разбивки должны приниматься оси

сооружений, а в набережных - линии кордона. В качестве реперов для зданий и сооружений следует, как правило, использовать забивные сваи, расположенные на расстоянии от наружных осей не ближе

10 м. Разбивка

осей фундамента, или опоры из свай и свай-оболочек, или шпунтового ограждения должна производиться с

надежным закреплением на местности положений

осей всех рядов свай, свай-оболочек и шпунтового ряда. Разбивка

рядов свай при забивке их с подмостей должна сопровождаться закреплением

их осей на

подмостях. Положение

осей рядов свай, свай-оболочек и шпунтовых рядов на местности, покрытой водой, закрепляется путем установки необходимых

знаков на берегу или с помощью каркасов. Разбивка

осей фундамента или опоры из свай и

свай-оболочек, свайного или шпунтового ряда

должна оформляться актом, к которому прилагаются схемы расположения знаков

разбивки, данные о привязке к базисной и высотной опорной сети. 8.6. Правильность разбивки осей

должна систематически проверяться в процессе производства работ, а также в каждом случае смещения точек, закрепляющих

оси. Отклонения

разбивочных осей свайных и шпунтовых рядов и рядов из свай-оболочек от проектных

не должны превышать 1 см на каждые 100 м ряда. 8.7. Кантовка свай,

перемещение их волоком и сбрасывание с высоты не допускаются.

Сбрасывание шпунта с платформ или автомобильных прицепов не допускается. При хранении и перевозке железобетонные сваи следует укладывать на деревянные подкладки, размещенные строго под объемными петлями. ПОГРУЖЕНИЕ СВАЙ, СВАЙ-ОБОЛОЧЕК И ШПУНТА

8.8. Выбор

молота для забивки свай длиной до 25 м включительно

разрешается производить исходя из указанной в проекте расчетной нагрузки, допускаемой на сваю, и массы сваи. Необходимая при этом минимальная энергия ударов молота Э, Дж,

определяется по формуле Э =

1,75aР, (18) где а -

коэффициент, равный 25 Дж/кН; Р -

расчетная нагрузка, допускаемая на сваю (по данным проекта), кН. Принятый

тип молота с расчетной энергией удара Эр должен удовлетворять

условию (Qп + q) / Эр ≤ Кп, (19) где Кп - коэффициент,

приведенный в табл. 50; Qп - полный

вес молота, Н;

q - вес

сваи (включая вес наголовника и подбабка), Н; Эр - расчетная энергия удара

принятого молота, Дж. Расчетное

значение энергии удара принимается: Для подвесного и паровоздушного

молотов одиночного действия Эр = QH Для трубчатых дизель-молотов Эр

= 0,9QH Для штанговых дизель-молотов Эр

= 0,4QH Для паровоздушных

молотов двойного действия Согласно

паспортным данным Здесь:

Q - вес ударной части молота, Н; Н -

фактическая высота

падения ударной части молота, м, принимаемая на стадии окончания забивки свай для

трубчатых, H = 2,8 м, а для штанговых при массе ударных

частей 1250, 1800 и 2500 кг - соответственно 1,7; 2 и 2,2 м. 8.9. Расчетная нагрузка

Р при выборе молота для забивки шпунта определяется по СНиП II-17-77, как для сваи аналогичного сечения с коэффициентом

надежности Кп = 1,4. Таблица 50

8.10. Для стального шпунта, а также

при погружении свай любого типа с подмывом

указанные в табл. 50 значения коэффициентов увеличиваются в 1,5

раза. Принятый

тип молота и высоту падения его ударной части следует дополнительно проверить

на максимальные сжимающие напряжения, допустимые в железобетонной свае при

забивке. Максимальные

сжимающие напряжения при ударе молота (с учетом обжатия бетона в преднапряженных сваях) не должны, как правило, превышать 60 % марки

бетона по прочности на сжатие для свай,

находящихся в неагрессивной среде, и 50 % - для

свай, подверженных воздействию агрессивной среды, и свай транспортных

сооружений, возводимых на акваториях. Значения

максимальных сжимающих напряжений в железобетонных сваях от удара молота рекомендуется определять в

соответствии с прил. 40. При

выборе молота для забивки стального шпунта или стальных свай и назначении режима его работы по

высоте падения ударной части необходимо соблюдать условие: m / F ≤ Кфα

(Ry / 210)β, (20) где т - масса

ударной части, кг; F - площадь

поперечного сечения шпунтины (пакета шпунтин) или свай, см2; Кф -

коэффициент,

принимаемый равным для плоского, зетового и корытных профилей шпунта соответственно 0,7; 0,8 и 0,9, а для

трубчатых свай - 1; α - коэффициент, принимаемый в зависимости от типа молота и высоты падения ударной части по табл. 51; Rу -

расчетное сопротивление стали забиваемого элемента по

пределу текучести (МПа), принимаемое по СНиП II-23-81*;

β - показатель степени, принимаемый

равным для плоского, зетового и корытного профилей шпунта

соответственно 1; 1,2 и 1,4, а для трубчатых

свай - 1,7. 8.11. Выбор молота для забивки свай длиной более 25 м производится проектной организацией, одновременно с разработкой проекта свайного фундамента, как правило, с использованием специальных

программ, алгоритмы которых основаны на волновой теории удара. Выбор молота осуществляется на основе решения на

ЭВМ вариантов задач, в которых, задаваясь конкретными

параметрами системы «молот-наголовник-свая-грунт»,

вычисляют отказ сваи и динамические напряжения

в ней от удара молота. Варьируя массой ударной части молота, его высотой

падения, параметрами сваи, наголовников и амортизаторов, параметрами, характеризующими

сопротивление грунта, на основе полученных результатов по отказам и

динамическим напряжениям определяют

приемлемость того или иного молота для данной

сваи и грунтовых условий. Расчет

отказов и динамических напряжений при забивке стальных трубчатых свай, в том числе и диаметром свыше 800 мм,

паровоздушным молотом рекомендуется выполнять по программе GIA SI (разработчик - ЦНИИС Минтрансстроя, номер программы в Госфонде алгоритмов и программ - П006029). 8.12. Забивка деревянных свай, снабженных

бугелем, допускается без наголовника. 8.13. При необходимости пробивки прослоек

плотных грунтов следует применять молоты с энергией удара большей, чем указано

в формулах (18) и (19), соблюдая при этом требование,

указанное в формуле (20)

или забивать сваи с применением лидерных скважин. Примечания: 1.

При выборе молотов для забивки наклонных свай энергию удара, вычисленную по

формуле (20), следует умножить на

повышающий коэффициент К1, приведенный в табл. 52. 2. При

наличии разных молотов с одинаковой энергией удара предпочтение следует

отдавать молоту с большей массой ударной части, обладающему большей погружающей

способностью и вызывающему более низкие динамические напряжения в свае при забивке. 3. Для облегчения погружения свай через пласты глинистых грунтов,

залегающих выше уровня грунтовых вод, допускается применять подачу небольших

количеств воды в образующийся при забивке

зазор между грунтом и сваей с целью смазки ее боковой поверхности. 8.14. Забивка свай в набухающие и

просадочные грунты может производиться с лидером или без него. Глубина лидерной скважины назначается

опытным путем, но должна быть не более 0,9

длины сваи. 8.15. Забивка железобетонных свай и шпунта

молотами должна производиться с применением

наголовников, оснащенных верхним и нижним амортизаторами; зазоры между боковой гранью свай

и стенкой наголовника не должны превышать 1 см с

каждой стороны. Таблица 51

Таблица 52

Забивка стальных свай и шпунта молотами одиночного

действия производится с применением наголовников, оснащенных только верхним амортизатором. Амортизаторы наголовника служат для трансформации резкого

ударного импульса в более пологий и длинный с

целью более рационального использования энергии

удара молота на погружение сваи в грунт и снижения

ударных нагрузок на сваю, а также на молот и сам наголовник. Параметры

амортизаторов назначаются из условия

ограничения экстремальных динамических напряжений в свае при забивке в соответствии с

п. 8.8. Начальная толщина нижнего

амортизатора, выполненного из досок, в любом случае должна быть

не менее 10 см. В процессе забивки свай и шпунта следует вести контроль состояния

амортизаторов и производить их своевременную замену (прил. 40, 41). Крепление

вибропогружателя или вибромолота (за исключением вибромолотов со

свободным наголовником) со сваей, сваей-оболочкой или шпунтом должно быть жестким в процессе

погружения. Рекомендуется применять гидравлические наголовники. Для погружения наращенных

или пакетных деревянных свай применение

вибропогружателей не допускается. 8.16. Прочность соединения

секций с помощью замков на болтовых и

сварных фланцевых стыках должна быть не меньше

суммарной прочности приведенного железобетонного

поперечного сечения сваи или сваи-оболочки при работе на продольную силу и на изгиб. Стыки свай-оболочек до погружения должны

быть покрыты гидроизоляцией согласно проекту.

При стыковании секций свай и свай-оболочек

должна быть обеспечена их соосность. 8.17. Укрупнительная сборка свай-оболочек на строительной площадке должна

производиться на болтах или сваркой в

соответствии с проектом сооружения и проектом производства работ. 8.18. Для обеспечения проектного

положения

свай, свай-оболочек и шпунта, погружаемых в

пределах акватории, следует применять преимущественно инвентарные направляющие устройства в виде

кондукторов, каркасов, смонтированных на понтонах или на баржах, временно закрепляемых якорями. Окончательное

закрепление направляющих устройств должно осуществляться вертикальными сваями или

сваями-оболочками. Только после этого можно погружать наклонные сваи и сваи-оболочки, если они предусмотрены в конструкции фундамента. Максимальная

балльность волнения, при которой разрешается производство работ по

погружению свайных элементов, устанавливается

проектом производства работ в зависимости от технических

характеристик основной несущей машины (самоподъемной платформы, плавучего копра, плавучего крана) и параметров погружаемых свайных элементов. Для плавучих копров и кранов она не должна превышать двух

баллов. 8.19. Механические или гидравлические способы

разработки (рыхления) и удаления

грунта ниже ножа полых свай и свай-оболочек

рекомендуется применять для облегчения их погружения в нескальные грунты. 8.20. Механические способы разработки и удаления грунта

грейферами или вращательным бурением рекомендуется применять при погружении свай-оболочек диаметром 1 м и более. Наибольший

размер грейфера в плане (в раскрытом состоянии) должен быть на 0,3 м

меньше диаметра полости сваи-оболочки. Габаритный

размер ковшового бура с резцами в плане должен быть на 0,1 м, а цилиндрической

части бура - на

0,3-0,5 м меньше

диаметра полости

сваи-оболочки. 8.21. Удаление из свай-оболочек

песчаных грунтов и супесей допускается производить эрлифтами или гидроэлеваторами

с предварительным рыхлением грунта струей напорной воды. При

разработке грунтов эрлифтами или гидроэлеваторами во избежание наплыва грунта в сваю-оболочку

следует долить в нее воду в количестве, обеспечивающем уровень воды в

свае-оболочке на 4-5 м выше естественного уровня вне ее. На последнем этапе погружения

сваи-оболочки в целях предотвращения разуплотнения грунта основания в полости

свай-оболочек необходимо оставлять грунтовое ядро, высота которого

устанавливается в проекте свайного фундамента. 8.22. При сезонном промерзании грунта

забивка призматических свай может производиться

при условии, что глубина промерзания нe превышает 0,5 м. В случаях большей глубины промерзания грунта

необходимы мероприятия по облегчению условий погружения (устройство лидерных скважин, оттаивание и др.). Диаметры

лидирующих скважин при погружении

свай через сезонно мерзлый грунт должны быть следующие: для

призматических свай - не более диагонали и не менее стороны поперечного сечения; для

трубчатых свай - не менее диаметра сваи. 8.23. Выбор типа

вибропогружателя следует производить, исходя из предусмотренной проектом несущей способности сваи или сваи-оболочки (или расчетной глубины

погружения шпунта) с учетом грунтовых условий. Для

низкочастотных вибропогружателей с частотой вращения дебалансов

до 550 в 1 мин значение необходимой

вынуждающей силы вибропогружателя Рв,

кН, определяется по формуле Рв = 1,4Ф

- 3Qв / Кб, (21) где Ф -

расчетная несущая способность сваи, кН, по проекту; Qв -

вес вибросистемы, включая вибропогружатель,

сваю и наголовник, кН; Кб

- коэффициент снижения бокового сопротивления грунта во время вибропогружения, принимаемый для различных грунтов: Песчаные грунты средней

плотности Коэффициент

Кб гравелистые 2,5 крупные 3,2 средней крупности 4,9 пылеватые 5,7 мелкие 6,2 Глинистые грунты при показателе консистенции

JL: 0 1,6 0,1 2 0,2 2,6 0,3 3,3 0,4 3,9 0,5 4,4 0,6 4,9 0,7 5,4 0,8 5,8 Примечания: 1. Для водонасыщенных крупных песков

значения Кб увеличиваются в 1,2 раза, средних - в 1,3 раза, мелких -

в 1,5 раза. 2. Для заиленных песков значения Кб снижаются в 1,2 раза, что не

исключает применение повышающих коэффициентов при водонасыщении. 3. Для промежуточных

значений консистенций IL глинистых грунтов значения Кб

определяются интерполяцией. 4. При

слоистом напластовании грунтов коэффициент Кб определяется

как средневзвешенный по глубине. Необходимое

значение максимальной вынуждающей силы вибропогружателя Рв окончательно принимается не ниже 1,3Qв при погружении свай-оболочек (с

возможным извлечением грунта из внутренней полости и в ходе погружения) и 2,5Qв при

погружении свай сплошного сечения и полых свай, погружаемых без извлечения

грунта. Из

числа вибропогружателей, обеспечивающих

развитие необходимой вынуждающей силы, выбирается тот вибропогружатель

наименьшей мощности, у которого статический момент массы дебалансов К0

(или максимальное значение момента дебалансов К0

для вибропогружателей с регулируемыми параметрами), кг·см, удовлетворяет

условию К0 ≥ МпА0, (22) где Мп - суммарная

масса вибропогружателя, сваи и наголовника, кг; А0 - амплитуда колебаний при отсутствии сопротивлений, см, принимаемая по табл. 53. Определенные

необходимые значения статического момента массы дебалансов К0

и вынуждающей силы Рв при выборе типа

вибропогружателя с фиксированными или ступенчато

изменяемыми значениями этих параметров должны обеспечиваться на одной из ступеней частоты вращения, а для более предпочтительных вибропогружателей с

регулируемыми на ходу параметрами находиться в пределах диапазона регулирования. При

этом следует учитывать, что при равной вынуждающей силе большей

погружающей способностью обладает режим работы

с большим статическим моментом дебалансов. 8.24. При вибропогружении

свай-оболочек следует принимать следующие меры против возможного затруднения их

погружения, их разрушения или появления трещин: во

избежание повышения давления воздуха в полости сваи вследствие ее герметизации

и затруднений в погружении применять

наголовники со сквозными отверстиями площадью

не менее 0,5 % площади поперечного сечения сваи-оболочки; во

избежание возникновения опасных динамических воздействий столба воды и

грунтового ядра в полости сваи-оболочки при ее погружении на водоемах применять меры защиты железобетонных