|

|

ГОСГОРТЕХНАДЗОР РОССИИ НОРМЫ РАСЧЕТА НА ПРОЧНОСТЬ РД 10-249-98 Москва 1999

НОРМЫ РАСЧЕТА НА ПРОЧНОСТЬ

СТАЦИОНАРНЫХ КОТЛОВ И ТРУБОПРОВОДОВ ПАРА И ГОРЯЧЕЙ ВОДЫ

Редакционная

коллегия: В.С. Котельников, Н.А. Хапонен, А.А. Шельпяков

(Госгортехнадзор России) Ю.К. Петреня, Е.Э. Гильде, А.В. Судаков, А.А. Чижик,

И.А. Данюшевский, П.В. Белов, А.М. Рейнов (АООТ НПО ЦКТИ им. И.И. Ползунова) Н.А. Махутов, А.Н. Романов, Ю.X. Хуршудов, Л.Е.

Ильинская, (Институт машиноведения им. акад. А.А. Благонравова) Настоящее

издание «Норм расчета на прочность стационарных котлов и трубопроводов пара и

горячей воды» подготовлено АООТ "НПО ЦКТИ им. И.И. Ползунова" 1. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящие "Нормы

расчета на прочность стационарных котлов и трубопроводов пара и горячей

воды" распространяются на паровые котлы и паропроводы с рабочим давлением

более 0,07 МПа и на водогрейные котлы и трубопроводы горячей воды с

температурой свыше 115°С: на котлы с топкой,

котлы-утилизаторы, энерготехнологические котлы и др.; на встроенные и автономные

пароперегреватели и экономайзеры; на трубопроводы пара и

горячей воды в пределах котла, включая опускные трубы, соединительные трубы и

стояки; на трубопроводы пара и

горячей воды любого назначения; на сосуды, подключенные к

тракту котла (пароохладители, сепараторы и др.). Допускается применение Норм

при расчете сосудов энергомашиностроения и корпусов арматуры тепловых

электростанций и других установок. Нормы не распространяются на

котлы, трубопроводы, встроенные и автономные пароперегреватели и экономайзеры,

устанавливаемые на морских и речных судах и на других плавучих средствах или

объектах подводного применения, а также на подвижном составе железнодорожного,

автомобильного и гусеничного транспорта, и на котлы с электрическим обогревом. Нормы должны применяться

совместно с «Правилами устройства и безопасной эксплуатации паровых и

водогрейных котлов» (ПГК-93), «Правилами устройства и безопасной эксплуатации

трубопроводов пара и горячей воды» (ПГТ-94) и «Правилами устройства и

безопасной эксплуатации сосудов, работающих под давлением" (ПБ-10-115-96). Для котлов и трубопроводов,

находящихся в эксплуатации, в процессе монтажа или изготовления или оконченных

проектированием до введения настоящих Норм, переоформление расчетов на

прочность в соответствии с новыми нормами не требуется. Все изменения и дополнения

вносятся в "Нормы расчета на прочность стационарных котлов и трубопроводов

пара и горячей воды" по согласованию с разработчиком Норм. 1.1. Основные условные

обозначения

1.1.1. В формулах приняты следующие обозначения,

представленные в таблице 1.1.

1.2.

Область применения

1.2.1. Приведенные в Нормах

методы расчета на прочность применимы при соблюдении следующих условий: конструкция, материалы,

изготовление, контроль, монтаж и ремонт котла, трубопровода и их деталей,

работающих под давлением, удовлетворяют соответствующим требованиям Правил

(ПГК-93, ПГТ-94, ПБ-10-115-96); эксплуатация котла и

трубопровода удовлетворяет требованиям не ниже требований правил технической

эксплуатации, согласованных с Госгортехнадзором России (далее по тексту

Госгортехнадзором), например «Правил технической эксплуатации электрических

станций и сетей»; при монтаже, эксплуатации и

ремонте обеспечено выполнение инструкций и указаний предприятия-изготовителя. 1.2.2. При расчете деталей,

конструкция которых, способы изготовления и условия эксплуатации отличаются от

общепринятых, установленных соответствующими Правилами, необходимо вводить

коррективы, учитывающие особенности изготовления и эксплуатации. Для деталей,

подверженных частым сменам нагрузки или колебаниям температуры, должны

выполняться поверочные расчеты на малоцикловую усталость. 1.2.3. Прочность деталей,

методы расчета которых в Нормах не приводятся, должна быть подтверждена

изготовителем в результате проведения испытаний моделей или образцов либо

расчетами на прочность, согласованными со специализированными

научно-исследовательскими организациями. При этом должно быть обеспечено

соблюдение запасов прочности не менее установленных настоящими Нормами. 1.2.4. Методика расчетов на

прочность, приведенная в Нормах, предусматривает выполнение расчетов в прямом и

обратном порядке. При прямом порядке расчетов определяется номинальная или

допустимая толщина стенки по заданному или принятому расчетному давлению, при

обратном порядке расчета определяется величина допустимого давления по

фактической или номинальной толщине стенки. Обратный порядок расчета может быть

назван контрольным расчетом. Выбор порядка расчета должен производиться

организацией, выполняющей расчет. В Нормах не приводятся

последовательность и методика поверочного расчета, основной задачей которого

является обоснование расчетного ресурса эксплуатации. Однако в поверочном

расчете должны использоваться значения номинальных допускаемых напряжений и

основные расчетные формулы и зависимости, приведенные в разделах 3 и 4

данных Норм. 1.3.

Расчетное давление

1.3.1. Под расчетным

давлением p следует понимать избыточное давление рабочей среды,

по которому производится расчет на прочность данной детали. Расчетное давление должно

приниматься конструкторской организацией с целью обеспечения расчетом на

прочность, выполняемым этой организацией, надежности детали в условиях

испытаний и эксплуатации. Расчетное давление должно

быть равно максимальному давлению рабочей среды, возможному для данной детали в

нормальных условиях эксплуатации, или более его. Необходимость превышения

расчетного давления над рабочим, а также размеры этого превышения должны

определяться конструкторской организацией с учетом особенности конструкции

котла и его комплектации (например, предохранительными клапанами), назначения

котла и опыта эксплуатации котла данного типа. 1.3.2.

Расчетное давление детали котла p следует принимать равным

расчетному давлению рабочей среды на выходе из котла (перегревателя),

увеличенному на потерю давления от гидравлического сопротивления на участке

между расчетной деталью и выходом рабочей среды из котла. Потеря давления

должна определяться при максимальном расходе среды. Для элементов, заполненных водой, следует прибавить гидростатическое

давление столба воды, расположенного над нижней частью расчетного элемента. Гидростатическое давление и потери гидравлического сопротивления

принимаются в расчет, если их сумма равна или более 3% от расчетного давления. 1.3.3. Расчетное давление

рабочей среды на выходе из котла должно приниматься равным номинальному

давлению при номинальной температуре и паропроизводительности (или номинальном

расходе воды для водогрейного котла), увеличенному на положительное отклонение,

вызванное регулированием величины номинального давления, если это отклонение

превышает 3%. 1.3.4. Расчетное давление в

трубах поверхностей нагрева или в трубопроводах принимается равным давлению

рабочей среды на входе в рассчитываемый пакет или трубопровод (в

соответствующем коллекторе, барабане котла или полости теплообменника). 1.3.5. Расчетное давление в

чугунных экономайзерах следует определять в соответствии с п. 1.3.2; при этом оно должно быть

не менее расчетного давления в котле, увеличенного на 25%. 1.3.6. Кратковременное

повышение давления при полном открытии предохранительных клапанов в расчете

допускается не учитывать, если при максимальной производительности котла оно не

превышает 10% от рабочего давления. Если это условие не соблюдается, то

расчетное давление должно приниматься равным 90% от давления при полном

открытии предохранительных клапанов. 1.3.7. Расчетное давление в

трубопроводах воды после насосов должно приниматься равным 90% от максимального

давления, создаваемого насосами при закрытых задвижках. 1.3.8. Во всех случаях

величина расчетного давления должна приниматься не менее 0,2 МПа. 1.4. Расчетная температура

1.4.1. Под расчетной

температурой стенки t следует понимать

температуру металла, по которой выбирается величина допускаемого напряжения для

рассчитываемой детали котла или трубопровода. 1.4.2. Расчетную температуру

стенки деталей, не обогреваемых горячими газами или надежно изолированных от обогрева

извне, следует принимать равной температуре содержащейся в ней рабочей среды

без учета допусков по отклонению температуры рабочей среды от номинальной,

установленных ГОСТ 3619, ГОСТ

21563, ГОСТ 22530. Детали считаются надежно

изолированными, если обеспечены условия, при которых повышение средней

температуры стенки от тепловосприятия извне не будет превышать 5°С. Для экранов это условие

соблюдается, если просвет между экранными трубами или между плавниками труб не

превышает 3 мм. 1.4.3. За расчетную

температуру стенки обогреваемых деталей следует пpинимaть среднеарифметическое

значение температур наружной и внутренней поверхности стенки наиболее нагретой

части детали, определенных теплотехническим расчетом или измерением. 1.4.4. Расчетную температуру

стенки необогреваемых деталей котлов и трубопроводов следует принимать равной

температуре среды на входе в расчетный элемент (при отсутствии внутри детали

греющих теплообменников или при размещении в ней охлаждающего теплообменника)

или равной температуре среды на выходе из детали (при размещении вне греющих

теплообменников). 1.4.5. Если избыточное

давление горячих газов превышает 0,1 МПа, то расчетная температура стенки

обогреваемых деталей должна приниматься по тепловому расчету или по данным

измерений температуры. 1.4.6. Расчетную температуру

стенки деталей котлов и трубопроводов в пределах котла следует принимать не

менее 250°С. Расчетную температуру стенки

необогреваемых деталей котлов и трубопроводов допускается принимать ниже 250°С

по согласованию со специализированными научно-исследовательскими организациями. 1.5. Толщина стенки и прибавки

1.5.1. Расчетная толщина

стенки sR, вычисленная по формулам раздела 3 данных Норм должна определяться по заданным

значениям расчетного давления и номинального допускаемого напряжения с учетом

ослабления отверстиями и (или) сварными соединениями. 1.5.2. Номинальная толщина

стенки s должна приниматься по расчетной толщине стенки с

учетом прибавок, указанных в пп.

1.5.5 и 1.5.6, с

округлением до ближайшего большего размера, имеющегося в сортаменте толщин

соответствующих полуфабрикатов. Допускается округление в меньшую сторону не

более 3% от принятой окончательно номинально толщины стенки. 1.5.3. Допустимая толщина

стенки [s] должна определяться по расчетной толщине стенки с учетом эксплуатационной

прибавки с2, определяемой согласно пп. 1.5.5 и 1.5.7. 1.5.4. Фактическая толщина

стенки sf, полученная

непосредственными измерениям толщины готовой детали при операционном и (или)

эксплуатационном контроле, должна быть не менее допустимой толщины стенки.

Точность измерительного прибора, используемого при определении sf,

следует учитывать, если его погрешность превышает 1%. 1.5.5.

По назначению прибавки к расчетной толщине стенки следует подразделять: - на прибавку с1 (производственная прибавка),

компенсирующую возможное понижение прочности детали в условиях изготовления

детали за счет минусового отклонения толщины стенки полуфабриката, технологических

утонений и др.; - на прибавку c2 (эксплуатационная прибавка), компенсирующую возможное понижение

прочности детали в условиях эксплуатации за счет всех видов воздействия:

коррозии, механического износа (эрозии) и др. Утонение в результате абразивного износа труб учтено в приводимых

значениях прибавки с2 только при выборе скорости газов,

ограничивающих чрезмерный износ согласно «Тепловому расчету котельных

агрегатов. Нормативный метод» (далее по тексту «Тепловой расчет»). При большем

износе прибавка на утонение из-за абразивного износа также должна приниматься

согласно «Тепловому расчету». Сумма прибавок с=с1+c2 должна

быть не менее минимальных значений, указанных в разделе 3 и относящихся к расчету

конкретных деталей. Значение прибавки с11 следует определять по

предельному минусовому отклонению толщины стенки, установленному стандартами

или техническими условиями на полуфабрикаты; значение прибавки с12

должно определяться технологией изготовления детали и принимается по

техническим условиям на изделие. Для прямых труб и обечаек, подвергающихся на предприятии-изготовителе механической

обработке, с11=0; для деталей, деформирование которых при

изготовлении не приводит к ослаблению стенки заготовки, c12=0. 1.5.7.

Эксплуатационная прибавка состоит из прибавок, компенсирующих понижение

прочности по пароводяной стороне с21 и со стороны газов c22. Значение прибавки с21

для всех обогреваемых и необогреваемых деталей из аустенитных сталей, а также

для труб наружным диаметром 32 мм и менее из углеродистой и теплоустойчивой

сталей равно нулю. Для остальных деталей (труб наружным диаметром более 32 мм,

коллекторов, барабанов, фасонных деталей и трубопроводов и других,

изготавливаемых из углеродистой и теплоустойчивой сталей) значение прибавки с21

на расчетный ресурс 105 ч должно определяться по таблице 1.2. При расчетном ресурсе более

105 ч прибавку с21 следует увеличить с учетом

скорости коррозии; при ресурсе до 2×105 ч допускается

принимать (впредь до уточнения) значение этой прибавки такой, как при ресурсе

105 ч. При расчетном ресурсе менее

105 ч прибавку с21 допускается принимать

уменьшенной пропорционально ресурсу. Значение прибавки с22

для необогреваемых деталей равно нулю. Прибавка с21,

мм

Примечание. Для гибов опускных,

водоперепускных и необогреваемых труб для пароводяной смеси и насыщенного пара

наружным диаметром более 76 мм при рабочем давлении котла от 8 до 20 МПа

следует принимать прибавку с21 от 1 до 3 мм в зависимости от

опыта эксплуатации котла данного типа; для труб наружным диаметром 133 мм и

более использование прибавки с21 менее 3 мм должно быть

согласовано со специализированными научно-исследовательскими организациями. Значение прибавки с22

для обогреваемых деталей должно приниматься в зависимости от температуры

наружной поверхности детали, вида топлива и металла детали. Для определения

прибавки с22 температура наружной поверхности детали должна

сравниваться с допустимой температурой, значения которой приведены в таблице 1.3. Расчетная

температура наружной поверхности обогреваемых деталей, определяемая по

тепловому расчету с учетом тепловой и гидравлической неравномерности, но без

учета временного увеличения неравномерности обогрева, не должна превышать

значений допустимой температуры [t]. Допустимая температура

наружной поверхности с учетом продуктов сгорания [t], °С

Примечание. Допустимая температура

наружной поверхности экранных труб из стали 12Х1МФ, расположенных в зоне

максимальных тепловых нагрузок более 407 кВт/м2 (350×103 ккал/(м2×ч), при сжигании сернистых мазутов

не должна превышать 545°С с учетом запаса на межпромывочный период. Для необогреваемых участков

труб из стали марок 12Х1МФ, 12Х2МФСР и 12Х2МФБ, соединяющих трубы поверхности

нагрева из аустенитной стали с коллекторами из легированной стали, допускается

температура стенки до 600°С. Значение прибавки с22

для ресурса 105 ч должно приниматься минимальным из условий: при температуре наружной

поверхности ta<([t]-40)°С c1+с2³0,5 мм; при температуре согласно

условию ([t]-40)°С<ta£[t] c1+с2³1,0 мм. Для обогреваемых

углеродистых труб общего назначения (например, из стали марки Ст3) прибавка с22

должна приниматься не менее 0,4 мм независимо от температуры стенки, марки

стали и категории качества. Для стали марки 12Х18Н12Т

при сжигании высокосернистых и сернистых мазутов и для сталей марок 12Х1МФ,

12Х2МФСР и 12Х2МФБ при сжигании эстонских сланцев допускается температура

наружной поверхности деталей выше допустимой, но не более значений температуры,

установленных для остальных энергетических топлив, при условии увеличения

значения прибавки с22 на 0,5 мм в первом случае и на 0,3 мм

во втором на каждые 10°С повышения температуры. Для ресурса эксплуатации

менее 105 ч значение прибавки с22 к фактической

толщине стенки допускается принимать пропорционально отношению данного ресурса

к ресурсу в 105 ч. При выборе расчетной

температуры наружной поверхности труб экранов котлов сверхкритических

параметров следует учитывать повышение этой температуры в течение

межпромывочного периода. Для труб, находящихся в

теплом ящике энергетического котла, значения прибавки с22 должны

приниматься равными 0,5 значения, определяемого для обогреваемых труб при той

же расчетной температуре наружной поверхности. Расчетная температура стенок

труб в теплом ящике должна приниматься равной температуре рабочей среды с

учетом неравномерностей ее распределения. 1.5.8. При вычислении и

измерении толщины стенки в документацию следует записывать значение с

округлением до 0,1 мм. 2. ДОПУСКАЕМОЕ НАПРЯЖЕНИЕ

2.1.

Под номинальным допускаемым напряжением [s] следует понимать величину

напряжения, используемую для определения расчетной толщины стенки детали или

допустимого давления по принятым исходным данным и марке металла. Приведенные в настоящих

Нормах допускаемые напряжения и указания по их выбору применимы для

использования металлов и полуфабрикатов, которые разрешены Правилами

Госгортехнадзора. Уровень расчетных

характеристик используемых металлов и полуфабрикатов должен быть подтверждён

статистической обработкой данных испытаний, периодическим контролем качества

продукции не реже одного раза в 5 лет и положительным заключением

специализированной научно-исследовательской организации в соответствии с

требованиями Правил Госгортехнадзора. 2.2. Номинальные допускаемые

напряжения для катаной или кованой стали марок, широко используемых в котлах и

трубопроводах, следует принимать по

таблицам 2.1 - 2.5. Для промежуточных значений

ресурса эксплуатации, указанных в таблицах, значение допускаемого напряжения

разрешается определять линейной интерполяцией ближайших значений между

ресурсами с округлением до 0,5 МПа в меньшую сторону, если разница между этими

значениями не превышает 20% от их среднего значения. В остальных случаях должно

применяться "логарифмическое" интерполирование. Экстраполяция

значений допускаемых напряжений для ресурса менее 104 не допускается

без согласования со специализированными научно-исследовательскими

организациями. Номинальные допускаемые

напряжения |s| для углеродистой и

марганцовистой сталей, не зависящие от расчетного ресурса, МПа

Номинальные допускаемые

напряжения |s| для углеродистой и

марганцовистой сталей, МПа

Примечания: 1. Выше черты приведены

значения напряжений, определяемые по пределу текучести в зависимости от

температуры. 2. Значения допускаемых

напряжений в колонках для ресурса 104 и 2×105 ч, отмеченные выше черты знаком "-",

принимаются равными соответствующим значениям в колонке для ресурса 105

ч. 3. Значения допускаемых

напряжений, указанные ниже черты, соответствуют работе элементов в условиях

ползучести и определены по пределу длительной прочности для соответствующего

ресурса. Номинальные допускаемые

напряжения |s| для теплоустойчивой стали,

МПа

Примечания: 1. Выше черты приведены

значения напряжений, определяемые по пределу текучести в зависимости от

температуры. 2. Значения допускаемых

напряжений в колонках для ресурса 104, 2×105 и 3×105, отмеченные

выше черты знаком "-", принимаются равными соответствующим значениям

в колонке для ресурса 105 ч. 3. Значения допускаемых

напряжений, указанные ниже черты, соответствуют работе элементов в условиях

ползучести и определены по пределу длительной прочности для соответствующего

ресурса. Номинальные допускаемые

напряжения |s| для высокохромистой и

аустенитной сталей, МПа

Примечания: 1. Выше черты приведены

значения напряжений, определяемые по пределу текучести в зависимости от температуры. 2. Значения допускаемых

напряжений в колонках для ресурса 104, 2×105 и 3×105 ч, отмеченные

выше черты знаком "-", принимаются равными соответствующим значениям

в колонке для ресурса 105 ч. 3. Значения допускаемых

напряжений, указанные ниже черты, соответствуют работе элементов в условиях

ползучести и определены по пределу длительной прочности для соответствующего

ресурса. Рекомендуемая Номинальные допускаемые

напряжения |s| для стали 10Х9МФБ, МПа

Примечания: 1. Выше черты приведены

значения допускаемых напряжений, определяемые по пределу текучести в

зависимости от температуры. 2. Значения допускаемых

напряжений в колонках для ресурса 104 и 2×105 ч, отмеченные выше черты знаком "-",

принимаются равными соответствующим значениям в колонке для ресурса 105

ч. 3. Значения допускаемых

напряжений, указанные ниже черты, соответствуют работе элементов в условиях

ползучести и определены по пределу длительной прочности для соответствующего

ресурса. 4. Значения

допускаемых напряжений со знаком * получены экстраполяцией с малых

по времени баз испытаний и должны быть откорректированы с учетом требований подраздела 2.1. Допускаемые напряжения для

сталей иностранных марок, допущенных к применению Госгортехнадзором России,

должны устанавливаться специализированными научно-исследовательскими

организациями. Для стали 2.1/4 Cr1Mo (10CrMo910 для труб по ДИН 17175 и

для листа по ДИН 17155) могут быть использованы значения допускаемые

напряжений, приведенные в таблице

2.6. Номинальные допускаемые

напряжения для стали 2.1/4 Cr1Mo

(10CrMo910) на расчетный ресурс 105 ч.

2.3. Для сталей марок, не

приведенных в таблицах 2.1 - 2.4, и для других металлов

допущенных к применению Госгортехнадзором России, номинальное допускаемое

напряжение следует принимать равным наименьшему из приведенных в таблице 2.7 значений, полученных

в результате деления соответствующей расчетной характеристики прочности металла

при растяжении на соответствующий запас прочности по данной характеристике. При выполнении контрольных

расчетов деталей, изготовленных из стали 12ХМФ допускается использовать

значения допускаемых напряжений, приведенных в таблицах 2.1 - 2.4 для стали 12Х1МФ. 2.4. В качестве расчетных

характеристик прочности металла следует принимать: временное сопротивление при

растяжении sВ; предел текучести sT/t или условный предел

текучести s0,2/t,

s1,0/t; условный предел длительной

прочности s104/t,

s105/t,

s2×105/t,

s3×105/t; условный предел ползучести Значения характеристик sВ, sT/t, s0,2/t

и s1,0/t

следует принимать равными минимальным значениям, установленным в

соответствующих стандартах или технических условиях для металла данной марки. Значения характеристик s104/t,

s105/t,

s2×105/t,

s3×105/t

и Формулы для определения

номинального допускаемого напряжения [s], не зависящего от

расчетного ресурса, или для расчетного ресурса 105 ч

1) Для углеродистой и

теплоустойчивой стали повышенной прочности (sВ>490 МПа и минимальное относительное удлинение d5<20%)

запас прочности по пределу текучести следует увеличить на 0,025 на каждый

процент уменьшения относительного удлинения ниже 20%. 2) Характеристики прочности

должны определяться без учета термического и механического упрочнения. Условие

неприменимо для деталей, в которых недопустима пластическая деформация (фланцы,

шпильки). Допускается использовать минимальное значение условного предела

текучести при остаточной деформации 0,2% с запасом 1,15. 3) При расчете на изгиб

допускаемые напряжения принимаются уменьшенными на 50%. 4) Условие используется, если в

стандартах или технических условиях на металл отсутствуют гарантируемые

значения sВ, s1,0/t, s105/t. Отклонения характеристик в

меньшую сторону допускаются не более чем на 20% от среднего значения. Допускается использование sT/t, вместо s0,2/t,

если в стандартах или технических условиях на металл нормированы значения sT/t и отсутствуют нормированные

значения s0,2/t. Уровень расчетных

характеристик используемых металлов и полуфабрикатов должен быть подтверждён

статистической обработкой данных испытаний, периодическим контролем качества

продукции и положительным заключением специализированной

научно-исследовательской организации в соответствии с требованиями Правил

Госгортехнадзора. 2.5. Для стальных отливок

номинальное допускаемое напряжение следует принимать равным следующим

величинам: 85% от значений допускаемого

напряжения, определенного согласно таблицам

2.1 - 2.4 для одноименной

марки катаной или кованой стали, если отливки подвергаются сплошному

неразрушающему контролю; 75% от указанных в таблицах 2.1 - 2.4 значений, если отливки не

подвергаются сплошному неразрушающему контролю. 2.6. Для стальных деталей,

работающих в условиях ползучести при разных за расчетный ресурс расчетных

температурах, за допускаемое разрешается принимать напряжение [s]е, вычисленное по формуле

где t1, t2,..., tn - длительность периодов

эксплуатации деталей с температурой стенки соответственно t1, t2,......, tn, ч; [s]1, [s]2,..., [s]n - номинальные допускаемые

напряжения для расчетного ресурса при температурах t1, t2,......, tn, МПа;

m -

показатель степени в уравнении длительной прочности стали. Для углеродистых,

низколегированных хромомолибденовых и хромомолибденованадиевых, а также для

аустенитных сталей допускается принимать m=8. Периоды эксплуатации при

разной температуре стенки рекомендуется принимать по интервалам температуры в 5

или 10°С. Определение эквивалентных

напряжений по приведенной упрощенной методике рекомендуется принимать для

интервала температур не более 30°С. При необходимости определения эквивалентных

допускаемых напряжений для интервала температур более 30°С следует использовать

среднее значение показателя степени согласно данным экспериментальных

исследований с базой испытаний не менее 0,1 от ресурса, но не менее 104

ч. 2.7. Расчетные

характеристики прочности и номинальные допускаемые напряжения следует принимать

для расчетных температур стенки, определенных согласно подразделу 1.4. 2.8. При определении

допустимой величины пробного давления допускаемое напряжение должно приниматься

согласно таблице 2.8. Формулы для определения

допускаемого напряжения при вычислении пробного давления

* Условие используется, если в

стандартах или технических условиях на металл характеристики нормированы. 2.9. При расчете стальных

деталей, работающих под наружным давлением, допускаемое напряжение должно быть

уменьшено в 1,2 раза по сравнению со случаем, когда используются формулы

расчета по внутреннему давлению (например, для дымогарных труб). 3. МЕТОДЫ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ

СТЕНКИ ЭЛЕМЕНТОВ, РАБОТАЮЩИХ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ

3.1.

Условные обозначения

3.1.1. В Нормах приняты

условные обозначения, представленные в

таблице 3.1.

3.2. Цилиндрические барабаны и

коллекторы

3.2.1. Расчет толщины стенки 3.2.1.1. Номинальная толщина стенки

обечаек барабана (корпуса котла) или цилиндрической части коллектора должна быть

не менее определенной по формуле

где

Формулы пригодны при

соблюдении следующих условий: для барабанов и коллекторов,

содержащих воду, пароводяную смесь или насыщенный пар:

для коллекторов, содержащих

перегретый пар:

Для криволинейных и торовых

коллекторов при 3.2.1.2.

Расчетные коэффициенты прочности j обечаек барабанов и цилиндрической части коллекторов с отверстиями и

(или) со сварными соединениями следует определять согласно разделу 4. 3.2.1.3. Для барабанов,

изготавливаемых из листов разной толщины и соединяемых продольными швами при

стыковке листов по совпадению средних диаметров, расчет толщины стенки должен

производиться для каждого листа с учетом имеющихся в нем ослаблений. При стыковке листов разной

толщины по внутреннему диаметру требуется дополнительно проверить местные

напряжения в месте стыка листов по методике расчета на прочность, согласованной

со специализированными научно-исследовательскими организациями. 3.2.1.4. Суммарная прибавка с

должна приниматься согласно разделу 1. Для обечаек барабанов и

коллекторов, свариваемых из листа, а также кованых с последующей механической

обработкой при номинальной толщине стенки более 20 мм допускается принимать с11=0.

Если наибольшее минусовое отклонение по толщине листа превышает 3%, то в

прибавке с11 следует учесть это превышение. Для коллекторов,

изготавливаемых из труб, прибавка с11 должна определяться по

формуле

если неизвестна номинальная

толщина стенки, и по формуле

если номинальная толщина

стенки известна или предварительно принята. Для обечаек барабанов и

прямолинейных коллекторов с12=0. Для криволинейных

коллекторов при R/Da£5 значение прибавки с12

должно приниматься так же, как для колен. Для обечаек барабанов из

стали повышенной прочности при sВ³550 МПа и рабочем давлении

более 8 МПа прибавка с21 должна предусматривать возможность

удаления коррозионно-усталостных дефектов без заварки; она принимается в

зависимости от условий и опыта эксплуатации котла данного типа, что должно

согласовываться со специализированными научно-исследовательскими организациями;

значение прибавки должно быть не менее 5 мм. Прибавка менее 5 мм должна

согласовываться со специализированными научно-исследовательскими организациями. 3.2.1.5. При выборе

номинальной толщины стенки необходимо учитывать следующее: номинальная толщина стенки

барабана или коллектора, изготавливаемых из листа, должна быть не менее 6 мм;

допускается для котлов паропроизводительностью менее 1 т/ч при рабочем давлении

не более 0,5 МПа принимать номинальную толщину стенки не менее 4 мм; номинальная толщина стенки

коллектора при изготовлении и фактическая толщина стенки коллектора при

эксплуатации должны быть не менее значений, указанных в таблице 3.2, но не менее значений, полученных в

результате расчётов на прочность;

толщину стенок барабанов и

коллекторов, к которым присоединяются трубы при помощи развальцовки,

рекомендуется принимать не менее 16 мм; применение стенок толщиной менее 13 мм

не допускается; толщина стенок обогреваемых

барабанов и коллекторов без изоляции должна быть не более следующей: 22 мм для барабанов и 10 мм

для коллекторов, расположенных в топке; 30 мм для барабанов и 13 мм

для коллекторов, расположенных в газоходах при температуре газов не выше 900°С; 50 мм для барабанов и 20 мм

для коллекторов, расположенных в газоходах при температуре газов не выше 600°С. Указанные толщины могут быть

увеличены, если это будет обосновано соответствующими расчетами, согласованными

со специализированными научно-исследовательскими организациями, с учетом

местных температурных напряжений на внутренней и наружной поверхности. 3.2.1.6. Для коллекторов,

изготавливаемых из одной или нескольких бесшовных труб, на концах прямых

участков, растачиваемых под стыковую сварку, допускается утонение стенки до

минимальной расчетной толщины стенки прямой трубы, определяемой по формуле

Расстояние между выходом

расточки (обточки) под сварку и кромкой ближайшего отверстия по продольной оси

коллектора должно быть не менее 3.2.2. Допустимое давление 3.2.2.1. Допустимое рабочее

давление в барабанах и коллекторах при контрольных расчетах должно быть не

более значений, полученных по одной из следующих формул:

если расчет выполняется по

наружному диаметру;

если расчет выполняется по

внутреннему диаметру. Примечания: 1. Коэффициент прочности j

следует принимать в соответствии с п. 3.2.1.2. 2. Значение

прибавки с следует принимать в соответствии с п. 3.2.1.4, при этом с1=(D/100)s. 3.2.2.2. При выполнении контрольных

расчетов по данным измерений толщины стенки вместо s-с следует применять sf-с2. Величина sf должна приниматься равной

наименьшему значению из четырех измерений толщины по концам двух взаимно

перпендикулярных диаметров в одном сечении при числе проверяемых сечений не

менее одного на каждые два метра длины барабана (коллектора), но не менее чем в

трех сечениях для всего барабана (коллектора). 3.2.2.3. Величина пробного

давления при гидравлическом испытании не должна превышать значения, полученного

согласно пп. 3.2.2.1 и 3.2.2.2 при замене допускаемого

напряжения [s]на [s]h. 3.2.2.4. Величина

допускаемого рабочего или пробного давления в барабане или коллекторе не должна

превышать соответственно рабочего или пробного давления, допускаемого по

условиям прочности для остальных деталей данного барабана или коллектора, в

частности для днищ. 3.2.3. Приведенное

напряжение 3.2.3.1. Приведенное

напряжение в барабанах и коллекторах должно определяться по одной из следующих

формул:

если расчет выполняется по

наружному диаметру;

если расчет выполняется по

внутреннему диаметру, При выполнении контрольных

расчетов по данным измерений толщины стенки вместо s-с следует применять sf-с2 согласно п. 3.2.2.2. Значения коэффициентов

прочности j и прибавки с следует

принимать согласно пп. 3.2.1.2

и 3.2.1.4 соответственно. 3.2.4. Расчетная температура

стенки 3.2.4.1. Расчетную температуру

стенки барабанов и охлаждающих топку слоевого сжигания панелей из углеродистой

или теплоустойчивой стали, содержащих воду, пароводяную смесь или насыщенный

пар, допускается определять без теплотехнических расчетов по упрощенным

формулам для средней температуры стенки: для барабанов, вынесенных из

газохода, надежно изолированных или защищенных другим надежным способом от

обогрева извне: t = tm; для неизолированных

барабанов, расположенных в конвективных газоходах: при температуре газов не

выше 600°С t= tm+1,2s+10°С; при температуре газов более

600°С, но не выше 900°С t= tm+2,5s+20°С; для неизолированных

барабанов и охлаждающих панелей, подверженных лучеиспусканию факела или

горящего слоя топлива: t= tm+4s+30°С. 3.2.4.2. Расчетную температуру

стенки коллекторов экранов, экономайзеров и перегревателей допускается

определять по упрощенным формулам: для необогреваемых

(вынесенных из газохода или надежно изолированных) коллекторов экономайзеров и

экранов и коллекторов насыщенного пара котлов с естественной и принудительной

циркуляцией, а также входных коллекторов экономайзеров прямоточных котлов t = tm; для необогреваемых

коллекторов (за исключением входных) экономайзеров прямоточных котлов и

коллекторов перегревателей (кроме насыщенного пара) котлов всех типов t = tm+xDt, для обогреваемых коллекторов

из углеродистой и теплоустойчивой стали, содержащих воду, пароводяную смесь или

насыщенный пар: при температуре в газоходе

не выше 600°С t = tm+s+xDt+10°С, при температуре в газоходе

от 600 до 900°С t = tm+2s+xDt+20°С, при температуре в газоходе

выше 900°С. t = tm+3s+xDt+30°С, Величина t не

должна приниматься выше расчетной температуры газов в сечении газохода, в

котором расположен коллектор. Температуру среды tm при определении расчетной температуры стенки для коллекторов

экономайзеров (кроме входных), экранов котлов с естественной и принудительной

циркуляцией и коллекторов насыщенного пара следует принимать равной температуре

насыщенного пара при расчетном давлении в данном коллекторе. Для входных

коллекторов экономайзеров котлов с естественной и принудительной циркуляцией

температура среды должна приниматься равной температуре воды на входе в

экономайзер (с учетом подогрева в пароохладителе в случае возврата воды после

пароохладителя на вход в экономайзер и смешения при рециркуляции воды). Для

коллекторов экономайзеров и переходных зон прямоточных котлов, а также для

коллекторов перегревателей котлов всех типов она должна, приниматься равной

температуре среды. Величина разверки температур

во включенном в коллектор пучке Dt

должна приниматься по тепловому расчету или по данным испытаний, но не менее

10°С. Коэффициент x, учитывающий перемешивание

среды до входа в коллектор или в нем, должен приниматься равным 0,5, за

исключением случаев, когда среда подводится к торцу коллектора; в этих случаях

допускается принимать x=0. 3.2.4.3. Для обогреваемых

коллекторов из аустенитной стали расчетная температура стенки должна

приниматься средней из значений температур на внутренней и наружной

поверхностях. 3.2.5. Требования к

конструкции 3.2.5.1. Барабаны и

коллекторы, имеющие отверстия, должны удовлетворять соответствующим требованиям

к конструкции, изложенным в разделе 4. 3.2.5.2. В барабанах,

изготовленных из листов стали разной толщины, средние линии обечаек должны

совпадать. Допускается совмещать

обечайки по внутреннему диаметру, если выполняется условие п. 3.2.1.3. 3.3. Трубы поверхностей нагрева

и трубопроводов

3.3.1. Расчет толщины стенки

прямых труб 3.3.1.1. Номинальная толщина стенки

прямой трубы поверхности нагрева или трубопровода должна быть не менее

определенной по формуле s=sR+с, где Формула пригодна при

соблюдении условия (s-c)/Da£0,25. Коэффициент прочности

продольного или спирального сварного соединения jw

должен приниматься в соответствии с

разделом 4. Для бесшовных труб коэффициент прочности jw=1,0.

Коэффициент прочности поперечных сварных соединений в расчете на внутреннее

давление учитывать не следует. 3.3.1.2. Величина прибавки с

должна приниматься в соответствии с п. 3.2.1.4. 3.3.1.3. Номинальная толщина стенки

труб при изготовлении и фактическая толщина стенки труб при эксплуатации должны

быть не менее значений, указанных в

таблице 3.3, но не менее значений, полученных в результате расчётов на

прочность.

Номинальная толщина стенок

труб, обогреваемых газами с температурой выше 900°С, должна быть не более 8 мм,

а при непосредственном воздействии лучистого тепла топки - не более 6,5 мм. Допускается применение

обогреваемых труб с большей толщиной стенки, если это будет обосновано

соответствующими расчетами, согласованными со специализированными

научно-исследовательскими организациями, с учетом местных температурных

напряжений на внутренней и наружной поверхности. 3.3.1.4. На концах прямых

участков бесшовных труб, растачиваемых под стыковую сварку, допускается

утонение стенки до минимальной расчетной толщины прямой трубы, определяемой по

формуле

Допускается уменьшение

толщины стенки в месте расточки прямых труб под сварку до 0,95 s0 при условии, что суммарная длина расточенного

участка по продольной оси трубы после сварки не будет превышать меньшую из

величин: 5s или 0,5Da. 3.3.2.

Расчет толщины стенки колен и змеевиков 3.3.2.1. Расчетная толщина стенки

на внешней, внутренней и нейтральной сторонах (участках) колена и змеевика

должна быть не менее определенной по формуле

Расчетная толщина стенки

прямой трубы sR должна определяться согласно

п. 3.3.1.1. Для участка

колена, где продольный сварной шов отсутствует, коэффициент прочности сварного

шва jw=1,0. Расчеты на прочность колен

по приведенной ниже методике являются обязательными при учете изменения

направления от прямолинейного более чем на 15°. 3.3.2.2. Торовый коэффициент для

внешней, внутренней и нейтральной сторон колена должен определяться

соответственно по формулам:

Нейтральная сторона колена

составляет участок колена, расположенный под углом 15° в оба направления от

продольного среднего сечения колена. 3.3.2.3. Для колен из углеродистой,

легированной и аустенитной сталей, температура стенки которых не превышает 350,

400, 450°С соответственно, значения коэффициентов формы следует определять по

формулам:

где 3.3.2.4. Для колен из углеродистой,

легированной и аустенитной сталей, температура которых выше 400, 450, 525°С

соответственно, значения коэффициентов формы следует определять по формулам:

Значения a и q должны

приниматься согласно п. 3.3.2.3

с учетом п. 3.3.2.6. 3.3.2.5. Для колен,

расчетная температура которых более указанной в п. 3.3.2.3, но менее указанной в п. 3.3.2.4, коэффициенты Y1, Y2, Y3 должны определяться линейным

интерполированием в зависимости от значения температуры. При этом в качестве

опорных величин должны приниматься значения коэффициентов, соответствующие

указанным граничным температурам. 3.3.2.6. При выполнении расчетов по

формулам, приведенным в п.

3.3.2.3 и 3.3.2.4, должны

выполняться следующие условия: если значения коэффициентов Yi ( i=1, 2, 3) получаются по расчету менее единицы, то

следует принимать Yi=1; если вычисленное значение q

превышает единицу, то следует принимать q=1; при a<0,03 значения коэффициентов формы Yi и поправочного коэффициента q следует принимать равными их

значению при a=0,03; допускается принимать Yi=1 для труб поверхностей нагрева, если Da£76 мм и а£10%; если в указанном случае Da£51 мм, то допускается

принимать Yi= 0,95. 3.3.2.7. Номинальную толщину

стенки колена следует принимать наибольшей из значений, полученных для

указанных трех участков колена, согласно условию si³sR+с (i=

1, 2, 3). Значение расчетной толщины

стенки sRi следует принимать по пп. 3.3.2.1 - 3.3.2.6. Для секторных колен,

изготовленных из бесшовных труб, номинальную толщину стенки следует выбирать по

внутренней стороне колена, где s³sR2+с. Если секторное колено

изготавливается из сварных труб и коэффициент прочности сварного шва jw<1,

то следует проверить значение номинальной толщины стенки по участку

расположения сварного шва. 3.3.2.8. Значение прибавки с

следует определять согласно п.

3.3.1.2, а прибавку с12 для каждой из указанных в п. 3.3.2.2 трех сторон следует

принимать по техническим условиям (ТУ) на изделие, согласованным со

специализированными научно-исследовательскими организациями. В случае отсутствия в ТУ на

изготовление колен данных по технологическому утонению стенки колен при

определении прибавки c12 для колен, изготавливаемых

указанными широко известными способами, необходимо учесть следующее: для гибов из труб,

изготавливаемых на трубогибочном оборудовании методом наматывания на сектор,

прибавка c12 к sR1 должна быть не менее

определенной по формулам: для необогреваемых труб

для труб поверхностей

нагрева

для штампованных колен,

изготавливаемых в закрытых штампах, или для гибов, изготавливаемых на станках с

нагревом токами высокой частоты и осевым поджатием, прибавка с12

к sR1 должна приниматься в

пределах от 0,05s до 0,1s; в этих двух случаях (для

гибов из труб, изготавливаемых на трубогибочном оборудовании методом

наматывания на сектор, и для штампованных колен) прибавка с12

к sR3 равна нулю, а расчет по

внутренней стороне гиба не производится; для колен, изготавливаемых

на рогообразном сердечнике, прибавка с равна нулю; для секторных колен прибавка

с12 равна нулю; для штампосварных колен с

расположением двух продольных сварных швов по внутренней и внешней стороне

колена прибавка с12 к sR3 должна приниматься в

пределах от 0,05s до 0,1s с учетом jw,

если его значение менее единицы; для штампосварных колен с

расположением поперечного сварного шва в середине длины колена прибавка с12

к sR3 равна нулю, а прибавка с12

к sR1 должна приниматься в

пределах от 0,05s до 0,1s, в этом случае расчет по внутренней

стороне колена не производится, так как на этой стороне колено имеет утолщение

стенки более значительное, чем величина коэффициента К2. Если определение прибавки с12

производится, когда окончательно не выбрана номинальная толщина стенки колена,

то следует задаться ее значением, например, равным значению номинальной толщины

стенки прямой трубы согласно пп.

3.3.1.1 - 3.3.1.3, с

последующей проверкой по окончательно выбранному значению номинальной толщины

стенки колена. 3.3.2.9. Допустимая толщина

стенки [s] должна быть не менее определенной по формулам: для колен [s]=sRi+c2, для прямых труб [s]=sR+c2. При определении [s] в

условиях эксплуатации значение прибавки с2, определяемое

согласно разделу 1, допускается

уменьшить пропорционально планируемому ресурсу эксплуатации до замены детали

или до очередного контроля толщины стенки. Для тонкостенных колен

паропроводов, трубопроводов и наружных перепускных труб диаметром более 200 мм

при a£0,03 прибавку с2

следует принимать в пределах от 1 до 3 мм в зависимости от опыта эксплуатации.

Применение прибавки менее 3 мм для труб наружным диаметром 500 мм и более

должно быть согласовано со специализированными научно-исследовательскими

организациями. 3.3.3. Допустимое давление 3.3.3.1. Допустимое рабочее

давление в коленах труб котлов и в прямых трубах трубопроводов следует

определять по формуле

При выполнении контрольных

расчетов по данным измерений толщины стенки вместо s-с следует применять sf-с2 Коэффициент прочности jw

следует принимать согласно разделу 1. Коэффициенты Кi

и Yi следует определять согласно пп. 3.3.2.2 - 3.3.2.6. Расчет по приведенным формулам

следует производить для всех характерных участков колена (i=1,

2, 3). Значение прибавки с следует принимать согласно пп. 3.2.1.4 и 3.3.2.8. При этом прибавка c1 должна определяться по номинальной толщине стенки. В качестве допустимого

давления должно приниматься минимальное из вычисленных значений. Для прямых

труб Ki=Yi=1. 3.3.3.2. При выполнении

контрольных расчетов фактическая толщина стенки для прямых труб должна

определяться согласно п. 3.2.2.2;

для колен следует выявить наименьшее значение толщины стенки в каждом

характерном участке колена, т.е. на внешней, внутренней стороне и по нейтральной

линии. Измерения следует производить не менее чем в трех поперечных сечениях

колена, одно из которых должно делить колено на две равные части; на каждом из

участков следует производить измерения не менее чем в четырех точках. 3.3.3.3. Величина пробного

давления при гидравлическом испытании колен и прямых труб котлов и

трубопроводов не должна превышать значения, полученного согласно п. 3.3.3.1 при замене

допускаемого напряжения [s] на [s]h. 3.3.3.4. Величина

допустимого рабочего или пробного давления в трубе или трубопроводе должна

приниматься равной минимальному значению соответственно рабочего или пробного

давления, полученного для прямого участка трубы или рассматриваемых участков

каждого из имеющихся колен. 3.3.4. Расчетная температура

стенки 3.3.4.1. Расчетная

температура стенки труб поверхностей нагрева котлов всех систем должна

определяться по нормативным методам теплового и гидравлического расчетов

котлов. При этом должны быть рассмотрены различные участки пакета, имеющие как

наивысшую температуру пара, так и наибольшую тепловую нагрузку, а также

участки, конструктивные особенности которых могут обусловить наиболее высокую

температуру стенки. При установке за пакетом, для которого определяется

температура стенки, пароохладителя следует ввести прибавку к расчетной

температуре среды, учитывающую возможное повышение фактического тепловосприятия

пакета над расчетным. Величина прибавки должна выбираться конструкторской

организацией в пределах от 0 до 10°С. 3.3.4.2. Допускается

определение расчетной температуры стенки труб поверхностей нагрева по

упрощенным формулам: для вертикальных и

слабонаклонных (до 30° от вертикали) котельных труб котлов с естественной и

принудительной циркуляцией при рабочем давлении не более 16 МПа и при

максимальных удельных тепловосприятиях поверхности нагрева по наружной

поверхности труб qmax<407 кВт/м2

(350×103 ккал/(м2×ч)) t = tm+60°С, для труб конвективных

перегревателей котлов с рабочим давлением не более 2,5 МПа и температурой пара

не выше 425°С при максимальных удельных значениях тепловосприятия qmax£70 кВт/м2 (60×103 ккал/(м2×ч)) t = tm+70°С, для труб участков первичных

перегревателей, расположенных в зоне температур газов менее 650°С, независимо

от рабочего давления котлов (если коэффициент гидравлической разверки не менее

0,95) t = tm+50°С, для экономайзеров некипящего

типа котлов с естественной и принудительной циркуляцией t = tm+30°С, для конвективных

экономайзеров прямоточных котлов t = tm+40°С, Температуру среды следует

принимать равной определенной из теплового расчета температуре на выходе из

пакета при номинальной производительности котла. 3.3.4.3. Для необогреваемых

труб расчетную температуру стенки следует принимать равной температуре среды на

входе в трубу. Для необогреваемых

параллельно включенных труб (количество труб две и более) учитываемую разверку

температур на входе следует принимать так же, как для коллекторов (см. п. 3.2.4.2). 3.3.4.4. Расчетную температуру

стенки труб поверхностей нагрева пароводяных теплообменников (пароохладителей и

др.) следует принимать: для охладителей,

расположенных в коллекторах насыщенного пара, равной температуре насыщения; для охладителей, размещенных

в коллекторах перегретого пара, равной температуре перегретого пара в данном

коллекторе; для охладителей,

расположенных в водяном пространстве барабана котла, а также для

теплообменников двухконтурных котлов равной температуре более горячей среды,

определенной по тепловому расчету. 3.3.4.5. Расчетную

температуру стенки труб поверхностей нагрева пароводяных и газопаровых

теплообменников следует определять по общей методике теплового расчета. 3.3.5. Приведенное

напряжение 3.5.1. Приведенное

напряжение от действия внутреннего давления в коленах труб и в прямых трубах

котлов и трубопроводов следует определять по одной из следующих формул: по номинальной толщине

стенки

по фактической толщине

стенки

Для колен следует принимать

наибольшее из полученных трех значений s. Значения величин jw,

Кi, Yi и с следует

принимать согласно п. 3.3.3.1. 3.3.6. Требования к

конструкции 3.3.6.1. Трубопроводы,

имеющие неукрепленные и (или) укрепленные отверстия (тройниковые соединения и

т.п.), должны удовлетворять соответствующим требованиям к конструкции,

изложенным в разделе 4. 3.3.7. Дополнительные

напряжения 3.3.7.1. Дополнительные

напряжения от действия внешних нагрузок (осевой силы, изгибающих и крутящих

моментов) и самокомпенсаций теплового расширения должны определяться и

ограничиваться в соответствии с п. 5.1. 3.3.8. Поверочный расчет на

усталость 3.3.8.1. Поверочный расчет

на малоцикловую усталость следует производить согласно п. 5.1.5. 3.4.

Конические переходы

3.4.1. Расчет толщины стенки 3.4.1.1 .Номинальная толщина

стенки конического перехода должна быть не менее определенной по одной из

следующих формул: для бесшовных (точеных,

штампованных, обсаженных из труб, кованых и др.) конических переходов

для конических переходов с

продольным сварным швом

где D - внутренний диаметр

большего основания конического перехода, мм; a - угол конусности, равный

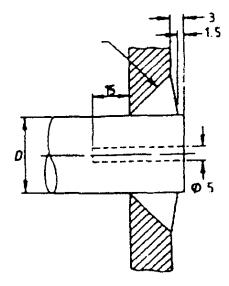

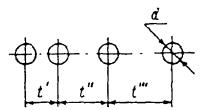

половине угла у вершины конического перехода, градус (рисунок 3.1). Рисунок 3.1. Схема конического

переходного участка Формулы пригодны при

соблюдении следующих условий: для a£15°

для 15°<a£45°

где D0 - внутренний диаметр меньшего основания конического перехода, мм. 3.4.1.2. Коэффициент прочности jw

продольного сварного соединения должен приниматься согласно разделу 4. 3.4.1.3. Величина прибавки с

должна определяться согласно п.

3.2.1.4. Производственная прибавка с1 должна приниматься

равной: для бесшовных конических

переходов - значению, установленному соответствующими техническими условиями

для принятой технологии изготовления конических переходов; для конических переходов с

продольным сварным швом, изготовленных из листа - наибольшему минусовому

отклонению по толщине листа. 3.4.1.4. Расчеты по

приведенной методике применимы для кососимметричных конических переходов, у

которых углы наклона образующей к диаметральной оси симметрии в различных плоскостях

различны (в том числе один из них может быть равен нулю). В расчетных формулах следует

использовать наибольшее значение угла конусности. 3.4.2. Допустимое давление 3.4.2.1. Допустимое рабочее

давление при контрольных расчетах изготовленных конических переходов должно

определяться по следующей формуле:

Для бесшовных переходов jw=1. Значение прибавки с

должно приниматься согласно п.

3.4.1.3. 3.4.2.2. Величина пробного

давления при гидравлическом испытании не должна превышать значения, полученного

согласно п. 3.4.2.1 при

замене допускаемого напряжения [s] на [s]h. 3.4.2.3. Величина принятого

рабочего или пробного давления в трубопроводе не должна превышать наименьшего

допустимого значения для каждой из деталей трубопровода, и частности для

конических переходов. 3.4.3. Приведенное

напряжение 3.4.3.1. Приведенное

напряжение от внутреннего давления в коническом переходе должно определяться по

следующей формуле:

Значение коэффициента

прочности jw

должно приниматься согласно п.

3.4.1.2. 3.4.4. Расчетная температура

стенки 3.4.4.1. Расчетная

температура стенки конического перехода должна приниматься равной наибольшей

расчетной температуре стенки прямой трубы, к которой переход приваривается. 3.4.5. Требования к

конструкции 3.4.5.1. При угле конусности

a³15°по концам конического перехода, приваренным к

трубопроводу 1-й категории, рекомендуется обеспечить цилиндрические участки

длиной не менее двукратной толщины стенки перехода. 3.4.5.2. Сопряжения

конической и цилиндрической частей по внутренней и наружной поверхностям

конического перехода, выполняемые механической обработкой, должны быть плавными

(по радиусу не менее 3 мм), за исключением переходов от конической к меньшей

цилиндрической части по внутренней поверхности и от конической к большей

цилиндрической части по наружной поверхности. 3.4.6. Поверочный расчет на

усталость 3.4.6.1. Поверочный расчет

на малоцикловую усталость следует производить согласно п. 5.1.5. 3.5.

Выпуклые днища

3.5.1.

Расчет толщины стенки эллиптического и полусферического днища Рисунок 3.2 Выпуклые днища а - глухое эллиптическое днище; б

- глухое полусферическое днище; в - эллиптическое днище с лазовым

отверстием 3.5.1.1. Номинальная толщина стенки

днищ эллиптической или полусферической формы в соответствии с рисунком 3.2 должна быть не

менее определенной по формуле s=sR+с, где при расчете по

внутреннему диаметру

при расчете по наружному

диаметру

Формулы пригодны при

соблюдении следующих условий: 0,5³ h/D³0,2; 0,5³ ha/Da³0,2; 0,1³(s-c)/D³0,0025; 3.5.1.2. Коэффициент прочности j должен определяться согласно разделу 4. 3.5.1.3. Значение прибавки с

должно определяться согласно п.

3.2.1.4. Технологическая прибавка с12,

компенсирующая утонение листа при штамповке выпуклого днища, должна приниматься

по данным НТД на изготовление днища. Если номинальная толщина

листа неизвестна, то для предварительной оценки прибавку с12

допускается определять по формуле

Если номинальная толщина

листа известна или предварительно принята, то прибавка с12 должна

определяться по формуле

где D12 - утонение выпуклого днища

при штамповке, принимаемое по НТД на изделие. Допускается не учитывать

утонение днища, если оно не превышает 5% номинальной толщины листа. Если

утонение больше 5%, то при определении прибавки с12

учитывается разность между утонением D12 и утонением D, равным 5% номинальной толщины листа.

Соответственно формулы для определения прибавки c12 имеют вид:

если номинальная толщина

листа неизвестна, и

если номинальная толщина

листа известна или предварительно принята. При расчетах максимальное

утонение следует учитывать в средней части выпуклого днища (независимо от его

формы) на площади, определяемой по внутренней поверхности величиной

где r=0,095D

для днищ эллиптической и торосферической формы. Допускается участок перехода

рассматривать по наружной поверхности выпуклого днища. В этом случае формула

имеет вид

где ra=r+s (или ra=r+sf). Если по принятой технологии

изготовления днища возможна потеря на окалину, то ее следует учесть при выборе

толщины листа при толщине окалины более 0,5 мм. 3.5.1.4. Номинальная толщина

стенки днища должна приниматься не менее номинальной толщины стенки

цилиндрического борта, определенной по расчетной толщине при j=1. Номинальная толщина стенки

днища должна быть не менее 6 мм. Для днищ с внутренним

диаметром менее 500 мм допускается толщина стенки не менее 3 мм. 3.5.1.5. Днища с переменной

толщиной стенки из углеродистой стали (рисунок 3.3.) должны рассчитываться согласно п. 3.5.1.1, при этом расчетная

толщина стенки должна приниматься равной среднеарифметическому значению из

наименьшей и наибольшей толщины:

Формула применима при s2>s1, при этом s2<2s1. При наличии в днище подреза

для уплотнения лазового затвора остающаяся в месте подреза толщина стенки s3 должна быть не менее s. 3.5.1.6. Для днищ с

постоянной толщиной стенки минимальная толщина стенки в месте подреза для

уплотнения лазового затвора s3 (см. рисунок 3.3) должна быть не менее расчетной

толщины стенки днища, определенной согласно п. 3.5.1.1 при j=1. Для днищ с постоянной и

переменной толщиной стенки указанное значение толщины стенки s3 допускается уменьшить, если это подтверждено поверочным расчетом на

прочность с обоснованием ресурса эксплуатации. Рисунок 3.3 Лазовое отверстие в выпуклом

днище переменной толщины 3.5.2.

Расчет толщины стенки торосферического днища 3.5.2.1. Толщина стенки

торосферического днища выполняется по формулам для эллиптических днищ настоящих

Норм. Допускается расчет на прочность

торосферического днища производить по формулам ГОСТ 14249. 3.5.2.2. Коэффициент

прочности днища j должен определяться согласно разделу 4. 3.5.2.3. Величина прибавки

днища с должна определяться согласно п. 3.2.1.4. 3.5.3. Допустимое давление 3.5.3.1. Допустимое рабочее

давление при контрольных расчетах изготовленных эллиптических, полусферических

и торосферических днищ должно быть не менее определенного по формулам:

если номинальным является

внутренний диаметр;

если номинальным является

наружный диаметр. Значение коэффициента

прочности j и значение прибавки с

должны определяться согласно пп.

3.5.1.2 и 3.5.1.3. 3.5.3.2. Допустимое рабочее

давление для торосферических днищ может определяться согласно ГОСТ 14249. 3.5.3.3. Величина пробного

давления при гидравлическом испытании не должна превышать значения, полученного

согласно пп. 3.5.3.1 и 3.5.3.2 при замене в расчетных

формулах допускаемого напряжения [s] на [s]h. 3.5.4. Приведенное

напряжение от внутреннего давления 3.5.4.1. Приведенное

напряжение от внутреннего давления эллиптических, полусферических и

торосферических днищ должно определяться по формулам:

если номинальным является

внутренний диаметр;

если номинальным является

наружный диаметр. Значения коэффициента

прочности j и величины прибавки с

должны определяться согласно пп.

3.5.1.2 и 3.5.1.3. 3.5.5.

Расчетная температура стенки 3.5.5.1. Расчетная

температура стенки необогреваемого днища должна приниматься равной температуре

стенки детали, к которой днище приваривается. 3.5.5.2. Для обогреваемого

днища температура стенки должна приниматься согласно пп. 3.2.4.1 и 3.2.4.2, но не должна быть менее температуры стенки

детали, к которой днище приваривается. 3.5.6. Требование к

конструкции 3.5.6.1. Наибольший диаметр

отверстия в выпуклых днищах должен удовлетворять условию d/D£0,61, если номинальным

является внутренний диаметр днища, и условию d/Da£0,6, если номинальным

является наружный диаметр. 3.5.6.2. Для выпуклых днищ

толщина стенки цилиндрического борта должна быть не менее расчетной толщины

стенки обечайки, рассчитанной в соответствии с пп. 3.2.1.1 или 3.3.2.1 при j=1. Если длина цилиндрической

отбортованной части днища удовлетворяет условию

Если длина цилиндрического

борта равна указанным величинам или менее их, то допускается толщина стенки

цилиндрического борта, принятая согласно подразделам 3.5.1 и 3.5.2. 3.5.6.3. Допускается

применение полусферических днищ без цилиндрического борта, т.е. при l=0. Рисунок 3.6 Выбор максимальной суммы

диаметров отверстий и их хорд в диаметральном сечении днища Величина Sdi должна приниматься как

максимальная сумма диаметров отверстий или их хорд в наиболее ослабленном

диаметральном сечении днища (рисунок

3.6):

Прибавка с должна

приниматься согласно разделу 1. 3.6.1.2. Для днищ, сваренных

из двух частей, коэффициент прочности сварного соединения j w

следует определять согласно разделу 4. 3.6.1.3. Толщина плоского

днища должна быть не менее толщин стенки цилиндрической части, определенной

согласно п. 3.3.1.1. 3.6.1.4. Для днищ,

конструкция которых изображена на рисунке 3.4, б и в, толщина

днища в месте кольцевой выточки должна удовлетворять условию

Указания по выбору величины r

приведены на рисунке 3.4, б. 3.6.2. Расчет толщины

круглых плоских крышек 3.6.2.1. Номинальная толщина

круглой крышки должна быть не менее определенной по формуле

где Для крышек, конструкция

которых соответствует рисунку 3.7,

расчетный диаметр Dk и коэффициент Km следует принимать согласно

таблице 3.4. Рисунок 3.7. Круглые плоские крышки

(заглушки) Прибавка с должна

приниматься согласно разделу 1. 3.6.2.2.

Толщина

крышки по кольцевому участку действия усилия от болтов должна удовлетворять

условию

3.6.2.3.

Конструкция

крышки, показанная на рисунке

3.7,г, при Du>500 мм к применению не

рекомендуется.

3.6.2.4. Для крышек, конструкция

которых соответствует рисунку

3.7, д усилие затяга болтов не должно превышать двукратного усилия

от внутреннего давления. 3.6.3. Расчет толщины

овальных и прямоугольных крышек 3.6.3.1. Номинальная толщина

овальной или прямоугольной крышки (рисунок

3.8) ддолжна быть не менее определенной по формуле

где Коэффициент Km следует принимать согласно п. 3.6.2.1. Рисунок 3.8. Овальная

(прямоугольная) плоская крышка Коэффициент Y

следует определять по формуле

Прибавка с должна

приниматься согласно разделу 1. 3.6.3.2. Для овальных и

прямоугольных крышек должны выполняться условия пп. 3.6.2.2 - 3.6.2.4, при этом в п. 3.6.2.3 вместо среднего диаметра прокладки Du следует принимать n+b,

где b - ширина прокладки. 3.6.4. Допустимое давление 3.6.4.1.

Допустимое

рабочее давление изготовленных днищ и крышек при контрольных расчетах следует

определять по одной из следующих формул: для круглых днищ

для круглых крышек

для овальных и прямоугольных

крышек

При выполнении контрольных

расчетов по данным измерений толщины стенки вместо s1-с следует применять s1f-c2. 3.6.4.2. Величина пробного

давления при гидравлическом испытании не должна превышать значения, полученного

согласно п. 3.6.4.1 при

замене [s] на [s]h. 3.6.4.3. Величина принятого

рабочего или пробного давления в расчетном элементе (например, коллекторе) не

должна превышать наименьшего допустимого значения для плоских днищ, крышек и

цилиндрической части расчетного элемента. 3.6.5. Расчетная температура

стенки 3.6.5.1. Расчетная

температура стенки плоского днища или крышки должна приниматься так же, как для

выпуклых днищ, согласно

подразделу 3.5.5. 3.6.6. Требования к

конструкции 3.6.6.1. Радиусы

закругления, глубина выточки, сечение сварных швов и другие величины для

круглых плоских днищ должны удовлетворять требованиям, указанным на рисунке

3.4. 3.6.6.2. Расстояние между

кромками соседних отверстий в плоском днище должно быть не менее полусуммы

диаметров этих отверстий; расстояние от кромки отверстия до внутренней

поверхности цилиндрической части днища должно быть не менее 2r

для днищ конструкции по рисунку 3.4,е, 3r для днищ конструкции по

рисунку 3.4,б и 0,1D для остальных конструкций

днищ. 3.6.6.3. Применение круглых

плоских днищ из аустенитной стали допускается только при выполнении их по типу,

изображенному на рисунке 3.4,а и б, с соблюдением условия мм

3.6.6.4. Разделка кромок

штуцера под сварку должна обеспечить соединение его с плоским днищем по всей

толщине штуцера. Приварка штуцера односторонним угловым швом без разделки

кромок допускается только при толщине стенки штуцера не более 10 мм;

минимальное сечение сварного шва приварки штуцера к днищу должно быть не менее

толщины стенки штуцера. 3.6.6.5. Толщину стенок

днищ, к которым присоединяются трубы при помощи развальцовки, следует принимать

не менее 13 мм. 3.6.6.6. Для днищ,

конструкция которых соответствует рисунку 3.4,е радиус закругления должен

приниматься в соответствии с

таблицей 3.5, но не менее r³s/3. 4. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ

ПРОЧНОСТИ

4.1. Общие положения

4.1.1.Условные обозначения 4.1.1.1.

В формулах

приняты следующие обозначения, представленные в таблице 4.1.

4.1.1.2. В случае

необходимости приведенные в п.

4.1.1.1 обозначения следует дополнить индексами s, n и b,

относящимися соответственно к штуцерам, накладкам и воротникам, а также к

вытянутым горловинам. 4.1.3. Все значения

используемых в расчетах величин следует принимать номинальными без учета

допускаемых отклонений. 4.1.2. Средний диаметр

цилиндрической детали или выпуклого днища 4.1.2.1. Если номинальным

диаметром детали является наружный диаметр, то средний диаметр следует

определять по формуле Dm=Da-s. 4.1.2.2. Если номинальным

диаметром детали является внутренний диаметр, то средний диаметр следует

определять по формуле Dm=Da+s. 4.1.3. Расчетный коэффициент

прочности 4.1.3.1. Расчетный

коэффициент прочности j представляет собой

относительную величину, используемую в формулах для определения толщины стенки

расчетной детали и учитывающую ослабление отверстиями и сварными соединениями. 4.1.3.2. Коэффициент

прочности сварных соединений jw

представляет собой отношение предельной нагрузки, действующей в направлении,

перпендикулярном к направлению сварного соединения (т.е. при aw=0),

к предельной нагрузке бесшовной детали. 4.1.3.3. Коэффициент

прочности jd

или jc,

учитывающий отверстия, представляет собой отношение предельной нагрузки детали

с отверстиями к предельной нагрузке детали без отверстий. Указанное отношение нагрузок

допускается заменять отношением среднего напряжения в детали без отверстий к

среднему напряжению детали с отверстиями или отношением соответствующих

площадей тех же самых сечений (см.

п. 4.3.3.10). При этом рассматриваются напряжения или сечения между

отверстиями или по отверстию, перпендикулярные направлению действия расчетной

нагрузки или приведенные к этому направлению. 4.1.3.4. Расчетный

коэффициент прочности детали j принимается равным либо

минимальному из значений коэффициентов прочности сварных соединений jw

и отверстий jd, либо их произведению в зависимости от расстояния между кромкой

ближайшего к сварному шву отверстия и центром сварного шва lw. 4.1.3.5. Если расстояние lw равно или менее

В остальных случаях для

расчетного коэффициента прочности должно выполняться условие

При наличии укрепленных

отверстий в формулах следует принимать jc

взамен jd. Рисунок 4.1. I-I - расчетное

направление (для цилиндрической детали при расчете на внутреннее давление - продольная

ось); II-II - средняя линия сварного

соединения: III-III - направление расчетной

нагрузки 4.1.3.6. Для бесшовных

деталей расчетный коэффициент прочности j следует принимать равным

коэффициенту прочности деталей, ослабленных отверстиями: jd

или jc. 4.1.3.7. Для деталей, не

имеющих отверстий, или с одиночным отверстием, размеры которого должны

удовлетворять условию

или с рядами полностью укрепленных отверстий (jc=1),

расчетный коэффициент прочности j следует принимать равным

коэффициенту прочности сварного соединения 4.1.3.8. Во всех случаях

коэффициенты прочности j, jw,

jc,

а также Сварные соединения с

коэффициентом прочности jw

менее 0,5 не допускаются. 4.1.3.9. Линейным рядом

отверстий (который для упрощения называется рядом отверстий) являются отверстия

в количестве двух и более, расположенные в одном направлении (по одной линии)

на поверхности детали. Отверстия, центры которых отстоят от указанного

направления на 15° и менее, могут считаться входящими в ряд отверстий (рисунок 4.2). Рисунок 4.2 Отверстие А в

направлении слева направо входит в ряд отверстий, так как угол a<15°,

и расчет допускается производить без учета угла как для продольного ряда. Отверстие А в

направлении справа налево не входит в продольный ряд отверстий, так как угол g>15°,

и расчет производят как для косого ряда. 4.1.3.10. Рядом одиночных

отверстий называется ряд отверстий, расстояния между кромками которых

составляют не менее 4.2. Коэффициенты прочности

сварных соединений

4.2.1. Коэффициенты

прочности стыковых соединений 4.2.1.1.

Коэффициент

прочности стыковых сварных соединений, выполненных любым допущенным способом

(автоматической, полуавтоматической или ручной дуговой сваркой), обеспечивающим

полный провар по всей длине стыкуемых элементов, при проведении контроля

качества шва радиографией или ультразвуком по всей длине шва для продольного

шва под давлением и поперечного шва при растяжении должен приниматься

следующим: для углеродистой,

низколегированной марганцовистой, хромомолибденовой (в том числе 10CrMo910)

и аустенитной сталей jw=1,0; для хромомолибденованадиевой

и высокохромистой сталей при ресурсе до 2×105 ч: при электрошлаковой сварке jw=1,0; при ручной дуговой сварке,

контактной стыковой сварке, автоматической стыковой сварке под флюсом: для расчетной температуры

510°С и менее jw=1,0; для расчетной температуры

530°С и более jw=0,7; при электронно-лучевой

сварке: для расчетной температуры

510°С и менее jw=1,0; для расчетной температуры

530°С и более jw=0,9. При расчетной температуре от

510 до 530°С значение коэффициента прочности сварного соединения jw

определяется линейным интерполированием между указанными значениями

коэффициента прочности. 4.2.1.2. Коэффициент прочности

стыкового сварного соединения, контроль качества которого УЗД или радиографией

допускается производить не по всей длине каждого шва, следует принимать равным

значению, приведенному в п.

4.2.1.1 и умноженному на величину: 0,8 - при выборочном контроле не менее

10% длины данного шва; 0,7 - при отсутствии контроля или при выборочном

контроле менее 10%. 4.2.1.3. При наличии

смещения кромок сварных труб коэффициент прочности сварного соединения,

определенный в соответствии с пп.

4.2.1.1 и 4.2.1.2,

должен быть уменьшен пропорционально смещению кромок; например, при смещении

кромок на 15% значение коэффициента должно быть умножено на 0,85. 4.2.1.4. Если направление

нагрузки совпадает с направлением сварного шва или отличается от него на угол

не более 15° (90-aw£.15°), то коэффициент прочности сварного

соединения при расчете на данную нагрузку не учитывается. Так, при расчете на

внутреннее давление цилиндрических деталей не учитывается поперечный шов, а при

расчете на осевое усилие не учитывается продольный шов. 4.2.1.5. Усиление сварного

шва при определении коэффициента прочности не учитывается. 4.2.1.6.

Если

сварное соединение нагружено изгибающими нагрузками, то при определении

изгибных напряжений, действующих в поперечном направлении сварного соединения,

должны применяться коэффициенты прочности сварного соединения при изгибе jbw, значения которых для катаных и кованосверленых или центробежнолитых

труб с механически обработанной внутренней поверхностью должны приниматься не

более приведенных в таблице 4.2. Значения коэффициента jbw

Примечание. При расчетной температуре от

510 до 530°С коэффициент прочности

сварного соединения при изгибе определяется линейным интерполированием между

указанными значениями. Если расчетная деталь

изготовлена из листа, то значения коэффициентов прочности сварного соединения

при изгибе допускается принимать по

таблице 4.2 как для механически обработанных труб. При изготовлении деталей из

полуфабрикатов с полем допусков толщины стенки более 10% коэффициенты прочности

сварного соединения при изгибе следует принимать по таблице 4.2 как для катаных труб. 4.2.1.7. Для

хромомолибденованадиевых и высокохромистых сталей при расчетной температуре

более 510°С и ресурсе 3×105 ч значения

коэффициентов прочности должны быть уменьшены на 0,1 и составят 0,6 и 0,8

вместо 0,7 и 0,9 согласно п.

4.2.1.1 и 0,5 и 0,6 вместо 0,6 и 0,7 согласно п. 4.2.1.6. Для ресурса от 2×105 до 3×105 ч значения

коэффициентов прочности сварного соединения определяются линейным

интерполированием между указанными значениями. 4.2.2.

Коэффициенты прочности угловых сварных соединений и соединений внахлестку 4.2.2.1. При расчете угловых

и тавровых сварных соединений на все виды нагрузок (кроме сжатия) коэффициент

прочности jw

следует принимать не более 0,8 при контроле радиографией или УЗК по всей длине

шва и не более 0,6 при выборочном контроле или при отсутствии контроля. 4.2.2.2. При расчете сварных

соединений внахлестку на все виды нагрузок коэффициент прочности jw,

следует принимать не более 0,6. 4.3.

Коэффициенты прочности, учитывающие наличие отверстий

4.3.1.1. При определении

коэффициентов прочности jd или jc

диаметр отверстия для каждого расчетного сечения следует принимать: для отверстий, в которых

трубы развальцованы или приварены к наружной поверхности детали без расточки

гнезда или с углублением для установки штуцера менее 30% толщины стенки или с

углублением 30% и более, но с обеспечением полного проплавления толщины стенки

штуцера и заполнением гнезда наплавленным металлом, а также для лючковых

отверстий - равными диаметру отверстия в соответствии с рисунком 4.3; для отверстий, имеющих по

толщине стенки расточки с несколькими разными диаметрами, например с тремя

диаметрами согласно рисунку 4.4.

- равными условному диаметру, определенному по формуле

где i=1,

2, 3, ..., n. В случае, если штуцер устанавливается в гнезде с

полным проплавлением на глубину не менее h3, расчет условного диаметра

отверстия dy допускается производить по значениям двух

расточек (d1, h1 и d2, h2); для овальных отверстий -

равными размеру отверстия в направлении ряда, рассматриваемого при определении

коэффициента прочности; для соседних отверстий ряда,

имеющих разные диаметры, - равными среднеарифметическому значению диаметров; Рисунок 4.3. Типы соединения труб

(штуцеров) с расчетной деталью а - отверстие с завальцованной

трубой (штуцером); б - отверстие с приварным штуцером (трубой) без

полного проплавления толщины стенки штуцера (конструктивный зазор); в -

отверстие с приварным штуцером (трубой) при полном проплавлении толщины стенки

штуцера; г - отверстие с приварным штуцером (трубой) при полном

проплавлении толщины стенки расчетной детали Рисунок 4.4. Отверстие с различными диаметрами по толщине

стенки для цилиндрических деталей и

выпуклых днищ с отбортованным внутрь или наружу воротником или с вытянутой

горловиной - равными эквивалентному диаметру, определенному по формуле

где r -

радиус закругления воротника или горловины по внутренней поверхности (по

отношению к отверстию), мм (рисунок

4.5, 4.6); должно быть r³5 мм; для отверстий, имеющих

резьбу, - равными среднему диаметру резьбы. Рисунок 4.5. Вытянутая