|

|

ФГУП

«ЦЕНТР УПРАВЛЕНИЯ ФЕДЕРАЛЬНОЙ СОБСТВЕННОСТЬЮ» СХЕМЫ Часть II Сварка арматуры и закладных изделий,

строительно-монтажные работы по возведению каркасно-панельных Москва, 2002 год Применение

на территории Российской Федерации импортных строительных материалов В связи со случаями поставки на российский

рынок строительных материалов и изделий (поливинилхлоридные облицовочные

материалы, гипсокартонные листы, трубы и другие изделия) с показателями ниже

требований нормативных документов на аналогичную продукцию, действующую на

территории РФ, Минстрой России разъясняет. Применяемые в строительстве на территории РФ

импортные материалы и изделия должны соответствовать требованиям действующих

государственных стандартов и нормативных документов. Законодательством

предусматривается подтверждение такого соответствия сертификатами соответствия

или документом о качестве материалов и изделий поставщика. При отсутствии в России государственных

стандартов и нормативных документов на эти материалы и изделия и их поставке в

Россию по зарубежным стандартам необходимо в соответствии с постановлением

Минстроя России № 18-25 от 19.04.96 г. наличие Технического свидетельства

Минстроя России, подтверждающего пригодность продукции для ее применения в

строительстве. Минстрой России обратился с просьбой к органам

экспертизы и архитектурно-строительного надзора усилить контроль за соблюдением

указанного порядка. (Письмо Минстроя России от 12 февраля 1997 г. №

ЛХ-76/13) Разработаны ФГУП ЦУФС Минатома РОССИИ

Пояснительная записка

Схемы входного и операционного контроля

качества СМР составлены в соответствии с требованиями СНиП 3.01.01-85*

«Организация строительного производства». Схемы входного и операционного контроля

предназначены для линейных инженерно-технических работников, бригадиров и

рабочих, работников отдела контроля качества СМР, работников лабораторной,

геодезической и сварочной служб, осуществляющих самоконтроль, входной,

операционный и приемочный контроль качества СМР. Схемы могут быть использованы: - работниками служб по подготовке строительного

производства в качестве типовых для включения их в проекты производства СМР или

разработки на их основе схем, отражающих специфику конкретных проектов зданий и

сооружений; - работниками служб по подготовке кадров в

качестве учебного пособия при подготовке, переподготовке и повышении

квалификации рабочих и ИТР; - преподавательским составом высших и средних

технических учебных заведений при подготовке инженерно-технических работников

строительного профиля; - руководителями подразделений, основных

функциональных отделов и служб, а также руководством строительных организаций

при проверке знаний проектов и нормативных требований по качеству выполнения

СМР у линейного персонала, а также при осуществлении инспекционного контроля

качества СМР; - работниками авторского надзора проектных

организаций; - работниками технического надзора заказчика,

осуществляющими приемку выполненных работ, работниками служб

архитектурно-строительного надзора, федеральных и региональных центров по

лицензированию строительной деятельности и других организаций, осуществляющих

надзор за строительством. Схемы входного и операционного контроля

качества СМР составлены на основании требований строительных норм и правил,

государственных стандартов, технических условий, типовой проектной документации

и содержат: - основные требования к качеству применяемых

материалов, конструкций и деталей; - перечень операций, подлежащих контролю в

процессе выполнения строительно-монтажных работ; - перечень технических требований, подлежащих

соблюдению при выполнении строительно-монтажных работ; - схемы основных монтажных узлов; - основные требования к качеству при приемке законченных

этапов и видов работ. Строительные конструкции, изделия, материалы и

инженерное оборудование, поступающие на строительную площадку, должны пройти

входной контроль. Производители работ (мастера) обязаны проверять путем

внешнего осмотра и выполнения необходимых замеров соответствие качества

поступающих конструкций, изделий, материалов и инженерного оборудования

требованиям рабочих чертежей, государственных стандартов, технических условий. При выполнении входного контроля на

комплектовочных базах прорабу (мастеру) должны быть представлены документы

(паспорта, сертификаты, акты и т.д.), подтверждающие качество поставляемых

материалов и изделий. При возникновении сомнений в качестве поставляемых

материалов прораб (мастер) обязан потребовать контрольной проверки поступивших

материалов и изделий. Входной контроль должен предотвратить запуск в

производство материалов, конструкций и изделий, не соответствующих требованиям

проектной и нормативно-технической документации. На строительной площадке

входной контроль должен выполняться прорабом или мастером с привлечением в

необходимых случаях лабораторной и других служб. Операционный контроль должен осуществляться в

процессе выполнения строительно-монтажных работ и обеспечивать своевременное

выявление дефектов и причин их возникновения, а также своевременное принятие

мер по их устранению и предупреждению. При осуществлении операционного контроля должны

проверяться: - соблюдение заданной в проектах производства

работ и технологических картах технологии производства работ; - соответствие качества выполняемых работ

требованиям проекта и нормативно-технической документации. Операционный контроль должен осуществляться

производителем работ (мастером), инженером (лаборантом) строительной

лаборатории, геодезистом, работником сварочной службы или лаборатории сварки.

Участие той или иной службы в осуществлении операционного контроля должно быть

регламентировано технологической картой на конкретный технологический процесс. Приемочный контроль должен осуществляться по

завершении этапов или отдельных видов работ, а также ответственных конструкций.

Приемка оформляется актами освидетельствования скрытых работ, актами приемки

отдельных этапов или видов работ, а также ответственных конструкций. Приемка должна производиться прорабом, работниками

отдела контроля качества СМР с привлечением в необходимых случаях работников

лабораторной, геодезической или сварочной служб, и представителями технического

надзора заказчика. При осуществлении производственного контроля

надлежит пользоваться измерительным инструментом и приборами, прошедшими

метрологическую поверку в установленные сроки. Ссылки на нормативную литературу даны по

состоянию на 01.06.2002. Данные о новой нормативной документации и изменениях

действующей приводятся в информационных указателях Госстандарта и Госстроя

России. СВАРКА АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПО ГОСТ 14098-91 И СТАЛЕЙ ПО ГОСТ 5264-80*

ПОДГОТОВКА СВАРОЧНЫХ МАТЕРИАЛОВГОСТ

9466-75* Электроды покрытые металлические для ручной дуговой сварки сталей

и наплавки. Классификация и общие технические условия. ГОСТ 2246-70*

Проволока стальная сварочная. Технические условия. ГОСТ 9087-81* Флюсы

сварочные плавленные. Технические условия. ГОСТ

26271-84* Проволока порошковая для дуговой сварки углеродистых и

низколегированных сталей. Общие технические условия. ОСТ 95 10295-87 Материалы сварочные. Порядок

подготовки к сварке. ............................

Государственные стандарты и технические условия на сварочные материалы конкретных видов и марок. Подготовка сварочных материалов производится в

соответствии с требованиями государственных стандартов на сварочные материалы, ГОСТ

24297-87 «Входной контроль продукции. Основные положения» и технологической

документации, устанавливающей порядок подготовки сварочных материалов на

конкретном предприятии. Подготовка сварочных материалов в зависимости

от условий производства должна включать: - входной контроль, заключающийся в осмотре

упаковки, проверке наличия сопроводительной документации и ее соответствия поступившему

материалу, во внешнем осмотре сварочных материалов, проверке технологических

свойств материалов, в определении механических свойств стыковых сварных

соединений; - прокалку (сушку) электродов и флюсов,

очистку, намотку проволоки в кассеты для механизированных способов сварки; - учет, хранение и выдачу их в производство. Подготовка сварочных материалов к сварке в

зависимости от структуры предприятия проводится централизованно на участке

подготовки сварочных материалов или разрозненно. 1. Входной контроль сварочных материалов. Входной контроль сварочных материалов

производится в соответствии с требованиями ГОСТ 24297-87,

требованиями государственных стандартов и технических условий на сварочные

материалы конкретных видов и марок, требованиями ППСР и другой технологической

документации. 1.1 Электроды

покрытые металлические для ручной дуговой сварки (ГОСТ

9466-75*, ГОСТ

9467-75*) Покрытие электродов должно быть плотным,

прочным, без вздутий, пор, наплывов, трещин, за исключением поверхностных

продольных трещин и местных сетчатых растрескиваний суммарным числом не более

двух на электрод при протяжении каждой трещины или участка растрескивания не более

10 (15) мм для электродов диаметром до 4 мм включительно и не более 15 (20) мм

для электродов диаметром более 4 мм, и неровностей, за исключением местных

вмятин глубиной не более 50 % толщины покрытия в количестве не более 4 при

суммарной протяженности до 25 (35) мм на одном электроде, двух вмятин,

расположенных с двух сторон электрода в одном поперечном сечении, которые

принимаются за одну, если их суммарная глубина не превышает 50 % толщины

покрытия. На поверхности покрытия допускаются местные задиры, протяженностью не

более 15 мм при глубине не более 25 % номинальной толщины покрытия числом не

более двух (трех) на одном электроде (в скобках указаны значения, допускаемые

для 10 % контролируемых электродов). Разность толщины покрытия (е)

в диаметрально противоположных участках электрода не должна превышать

нижеследующих значений.

На отдельных электродах, суммарное количество

которых не должно превышать 10 % общего числа контролируемых электродов,

допускается: - отклонение длины зачищенного от покрытия

конца (l) от

номинального значения до ± 7,5 мм; - наличие на покрытии каждого электрода не

более двух поперечных надрывов размером не более половины длины окружности

покрытия, поверхностных следов слипания электродов, не более трех пор с

наружным размером не более 1,5 мм для электродов диаметром до 4 мм включительно

и не более 2,0 мм для электродов большего диаметра. Электроды должны быть упакованы в коробки или

пачки, на (в) которых должна иметься этикетка или маркировка, содержащая наряду

с другими данные по режимам сварочного тока в зависимости от диаметра

электродов и положения сварки, режим повторного прокаливания электродов. Каждая партия электродов должна сопровождаться

сертификатом. 1.2. Проволока

стальная сварочная (ГОСТ 2246-70*) Поверхность сварочной проволоки должна быть

чистой и гладкой, без трещин, расслоения, плен, закатов, забоин, раковин,

окалины, ржавчины, масла и других загрязнений. На поверхности проволоки

допускаются риски (в т.ч. затянутые), царапины, местная рябизна и отдельные

вмятины. Глубина указанных пороков не должна превышать предельного отклонения

по диаметру проволоки. Проволока поставляется в мотках, катушках или

кассетах и должна состоять из одного отрезка, свернутого неперепутанными рядами

и плотно намотанного таким образом, чтобы исключить возможность распушивания

или разматывания мотка. Концы проволоки должны быть легко находимы. Каждый

моток должен быть плотно перевязан мягкой проволокой не менее чем в трех

местах, равномерно расположенных по периметру мотка. Мотки проволоки одной

партии допускается связывать в бухты. Масса одного мотка или бухты не должна

превышать 80 кг. На каждом мотке (бухте, катушке, кассете)

должен быть металлический ярлык, на котором должны быть указаны: наименование

или товарный знак предприятия-изготовителя; условное обозначение проволоки;

номер партии, клеймо ОТК. Каждый моток (бухта, катушка) проволоки

диаметром 0,5 мм и менее должен быть обернут слоем бумаги и упакован в плотный

деревянный ящик по ГОСТ 18617-83* или другую тару согласно требованиям

нормативно-технической документации. Каждый моток (бухта, катушка) проволоки

диаметром свыше 0,5 мм должен быть обернут слоем бумаги, затем слоем полимерной

пленки, нетканных материалов или ткани из химических волокон. При

механизированной упаковке каждый моток проволоки должен быть упакован в

крепировальную бумагу или полимерную пленку с одновременным креплением

проволокой. На каждый упакованный моток (бухту, катушку) поверх упаковки должен

крепиться металлический ярлык, содержащий данные, приведенные выше. Каждая

партия проволоки должна сопровождаться сертификатом, в котором кроме данных,

содержащихся в ярлыке, должны указываться состояние поверхности проволоки;

химический состав в %; содержание ферритной фазы в %; результаты испытаний на

растяжение; масса проволоки нетто в кг. 1.3. Проволока

порошковая для дуговой сварки (ГОСТ

26271-84*) Поверхность

проволоки должна быть без вмятин, надрывов, без следов коррозии, масла и других загрязнений.

Допускаются продольные риски и следы волочильной смазки. Порошковая проволока изготовляется в мотках.

Каждый моток должен состоять из одного отрезка проволоки, свернутого

неперепутанными рядами и плотно увязанного таким образом, чтобы исключить

распушивание или разматывание мотка. Наружный конец проволоки должен быть легко

находим. Допускается наматывать проволоку на катушки по ГОСТ

25445-82. Проволоку принимают партиями. Партия должна

сопровождаться одним документом о качестве, в котором указывают: товарный знак

или наименование предприятия-изготовителя и товарный знак; условное обозначение

проволоки; номер партии; результаты испытаний проволоки, массу нетто проволоки;

дату изготовления, штамп ОТК. На каждом мотке (катушке) порошковой проволоки

должен быть укреплен ярлык, на котором указывают: условное обозначение; номер

партии; дату изготовления и штамп ОТК. Мотки (катушки) проволоки должны быть обернуты

в водонепроницаемую упаковочную бумагу по ГОСТ

8828-89 или помещены в мешки из полиэтиленовой пленки по ГОСТ 10354-82*.

Упакованные мотки (катушки) должны быть уложены в металлические барабаны со

сварными или закатными швами. Масса брутто упакованной проволоки должна быть от

40 до 100 кг. Для предупреждения увлажнения проволоки в каждый барабан должен

быть помещен силикагель в количестве 0,5 - 1 % от массы проволоки. На обечайку

каждого барабана должен быть наклеен ярлык, в котором кроме данных,

содержащихся в документе о качестве, указывается масса брутто барабана. Гарантийный срок хранения порошковой проволоки

в упаковке предприятия-изготовителя - 8 мес. со дня изготовления. 1.4. Флюсы сварочные

плавленные (ГОСТ 9087-81*) Флюсы должны поставляться в виде однородных

зерен с регламентированным содержанием инородных частиц (нерастворившихся

частиц сырьевых материалов, угля, графита, кокса, стружки, металлических

частиц). Во флюсе АН-348-А количество инородных частиц допускается не более 0,5

% от массы флюса, во флюсах АН-8 и АН-22 - не более 0,3 %. Цвет зерен флюса

АН-348-А - желтый и коричневый всех оттенков, АН-8 - такой же, АН-22 - желтый

всех оттенков и светло-коричневый. Влажность флюсов марки АН-8 не должна

превышать 0,08 %, остальных марок - 0,10 %. Флюс должен быть упакован в бумажные мешки по

ГОСТ 2226-88* или другую тару, обеспечивающую сохранность флюса при

транспортировании. Масса нетто одной упаковочной единицы от 20 до 50 кг. На

каждой упаковочной единице должен быть ярлык, содержащий: наименование и

товарный знак предприятия-изготовителя; марку флюса; массу нетто; номер партии;

обозначение ГОСТ 9087-81*; знак

«Боится сырости». Каждая партия флюсов должна сопровождаться документом о

качестве, содержащим кроме данных, включенных в ярлык, химический состав флюса,

дату изготовления и массу партии. 1.5. При поступлении

сварочных материалов на предприятие производится проверка упаковки и тары на соответствие

их требованиям нормативно-технической документации, а также проверка наличия

сертификатов. Результаты проверки актируются по установленной на предприятии

форме. При отсутствии сертификатов на сварочные

материалы, истечении гарантийного срока их хранения, наличии в ППСР или проекте

конкретных требований к качеству сварочных материалов последние могут быть

переданы в производство после проведения: - испытания стыковых сварных соединений на

растяжение до разрушения (ГОСТ

10922-90); - испытаний сварочных материалов на

соответствие конкретным требованиям ППСР или проекта. Перед сваркой ответственных конструкций,

подвергаемых в соответствии с требованиями ППСР или проекта радиографическому

или ультразвуковому контролю в объеме 25 % и более, сварочные материалы

подвергаются проверке на технологические свойства независимо от наличия сертификата. По результатам испытаний начальник сварочной

лаборатории или ответственный работник сварочной службы в журнале входного

контроля указывает области применения испытанных партий сварочных материалов. В

случае неудовлетворительных результатов испытаний сварочные материалы в

производство не допускаются. 2. Подготовка сварочных материалов. 2.1. Подготовка

электродов Электроды перед выдачей их в производство

должны быть прокалены по режимам, указанным на маркировке упаковочной тары.

Срок хранения после прокалки электродов не должен быть более 15 суток. При

большем сроке хранения электродов требуется их повторная прокалка. Прокалку

электродов не допускается производить более трех раз (не считая прокалки при их

изготовлении). При большем количестве прокалок электроды используются только

для сварки неответственных конструкций или проводятся повторные технологические

испытания. Дата каждой повторной прокалки должна быть проставлена в журнале

установленной формы. Технологические испытания электродов должны

проводиться по ГОСТ

9466-75*. При испытаниях контролируют: легкость возбуждения и стабильность

горения дуги, равномерность плавления электродов и правильность формирования

валиков шва, легкость удаления шлака, отсутствие в швах после тщательного

удаления шлака, брызг расплавленного металла и других загрязнений,

поверхностных трещин, надрывов и пор, сплошность углового шва. 2.2. Подготовка

сварочной проволоки Сварочная проволока стальная, а также

порошковая перед выдачей в производство должна быть очищена от следов ржавчины,

масла, окислов и других загрязнений. Подготовку сварочной проволоки к сварке,

намотку в кассеты, очистку и промывку проводят специально подготовленные,

обученные данным операциям и проинструктированные по технике безопасности

рабочие. Для предупреждения увлажнения порошковой

проволоки в каждый барабан или полиэтиленовый мешок должен быть помещен

силикагель в количестве 0,5 - 1 % от массы проволоки. Силикагель перед укладкой

должен быть просушен при температуре 150 - 200 °С. Синий или фиолетовый цвет

силикагеля указывает на допустимую его влажность. Если порошковая проволока хранилась в условиях

высокой влажности или, если это оговорено ППСР или проектом, перед сваркой ее

подвергают прокалке при температуре 230 - 250 °С в течение 2 - 3 часов для

удаления влаги и остатков волочильной смазки. Технологические свойства проволоки проверяют

наплавкой валика на пластину и сваркой таврового или стыкового соединения по ГОСТ

9466-75*. На поверхности валика или сварного шва не допускаются поры и

трещины. 2.3. Подготовка

флюсов Флюсы перед выдачей в производство должны быть

высушены при температуре 300 - 450 °С в течение одного часа (флюс АН-348-А) или

двух часов (флюс АН-22). Флюс после прокалки следует хранить в герметичной таре

(флягах) или в сушильном шкафу. Срок хранения флюсов в негерметичной таре не

должен превышать 15 суток. По истечении срока хранения после прокалки флюсы

перед сваркой должны быть просушены повторно по тому же режиму. Количество

сушек (прокалок) не ограничивается. Дата каждой прокалки и режим прокалки

должны быть проставлены в журнале. РУЧНАЯ

ДУГОВАЯ СВАРКА АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ

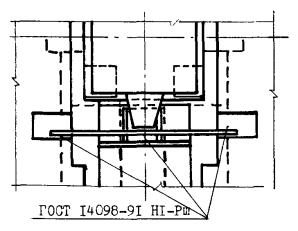

ГОСТ

9467-75* Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей. Типы. ГОСТ

9466-75* Электроды покрытые металлические для ручной дуговой сварки сталей

и наплавки. Классификация и общие технические условия. СНиП 3.03.01-87 Несущие и

ограждающие конструкции. ГОСТ

14098-91 Соединения сварные арматуры и закладных изделий железобетонных

конструкций. Типы, конструкция и размеры. ГОСТ

10922-90 Арматурные и закладные изделия сварные, соединения сварные

арматуры и закладных изделий железобетонных конструкций. Общие технические

условия. ГОСТ

23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных

конструкций. Ультразвуковые методы контроля качества. Правила приемки. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Входной контроль качества электродов должен

осуществляться в соответствии с требованиями проекта, СНиП 3.01.01-85*, ГОСТ

24297-87, ГОСТ

9467-75*, ГОСТ

9466-75*, требованиями технических условий на электроды конкретных видов и

марок, предусмотренных проектом, требованиями ППР (ППСР), технологических карт

и другой технологической документации, утвержденной в установленном порядке. Покрытие электродов должно быть плотным,

прочным, без вздутий, пор, наплывов, трещин, за исключением поверхностных

продольных трещин и местных сетчатых растрескиваний, протяженность которых не

превышает 3-кратный номинальный диаметр электрода, если минимальное расстояние

между ближайшими концами трещин или (и) краями участков местного сетчатого

растрескивания более 3-кратной длины более протяженной трещины или участка

растрескивания, и неровностей, за исключением местных вмятин глубиной не более

50 % толщины покрытия в количестве не более 4 при суммарной протяженности до 25

(35) мм на одном электроде, двух вмятин, расположенных с двух сторон электрода

в одном поперечном сечении, которые принимаются за одну, если их суммарная

глубина не превышает 50 % толщины покрытия. На поверхности покрытия допускаются

местные задиры, протяженностью не более 15 мм при глубине не более 25 %

номинальной толщины покрытия числом не более двух (трех) на одном электроде (в

скобках указаны значения, допускаемые для 10 % контролируемых электродов). Разность толщины покрытия (е)

в диаметрально противоположных участках электрода не должна превышать

нижеприведенных значений.

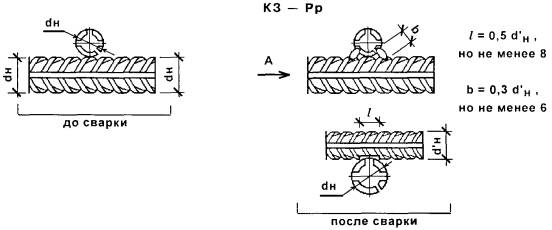

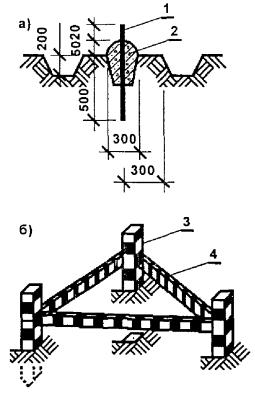

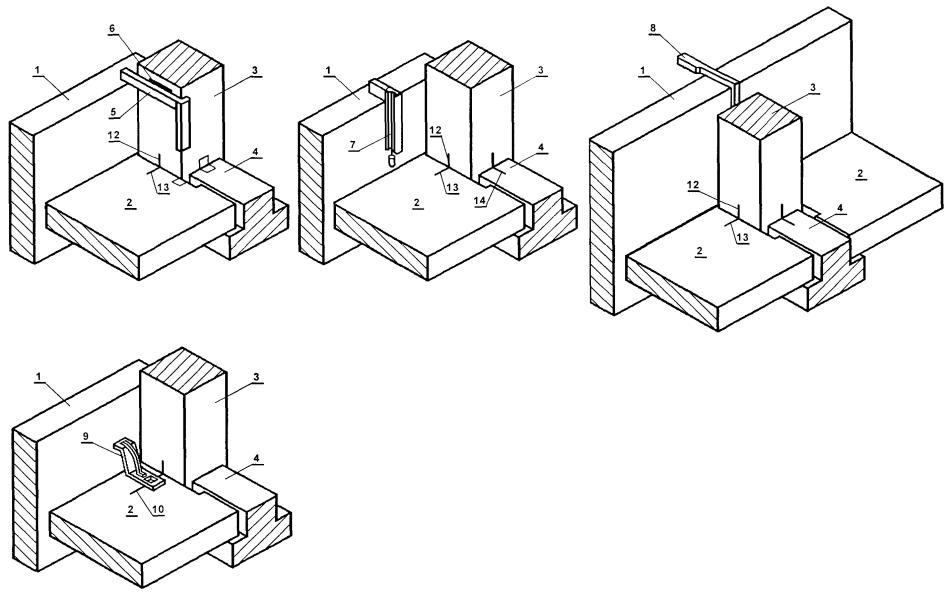

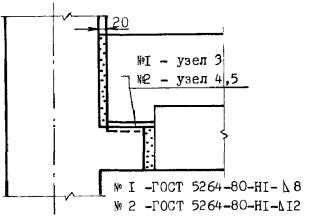

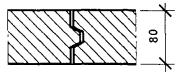

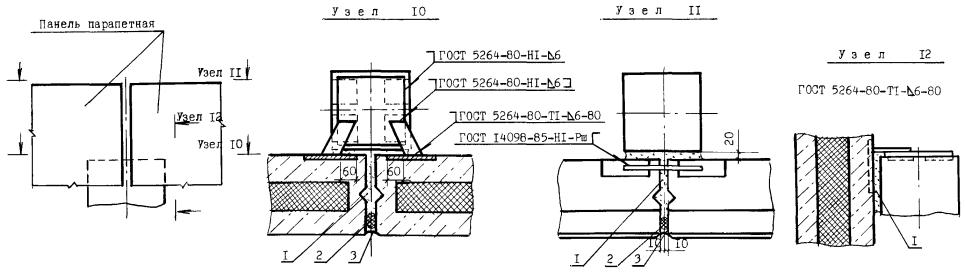

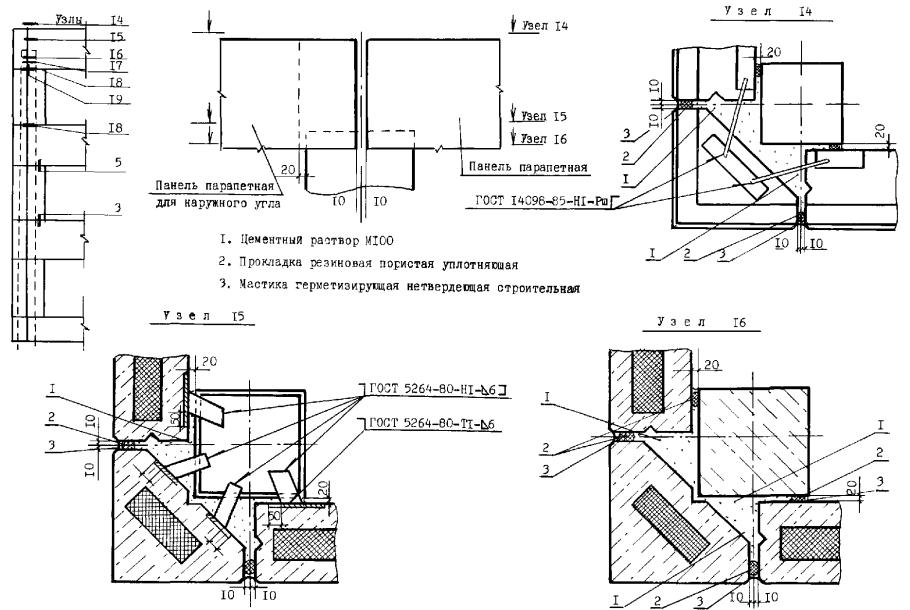

РУЧНАЯ ДУГОВАЯ СВАРКА ПРИХВАТКАМИ КРЕСТООБРАЗНЫХ СОЕДИНЕНИЙ

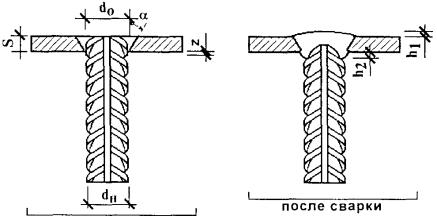

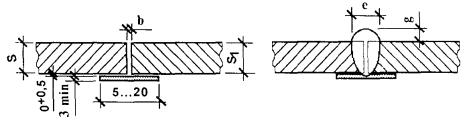

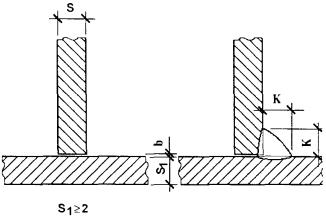

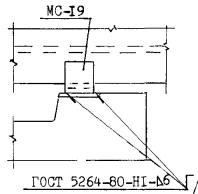

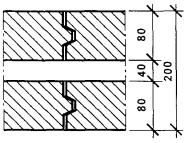

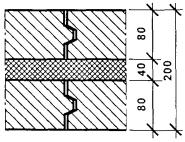

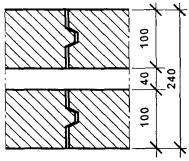

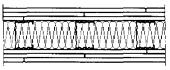

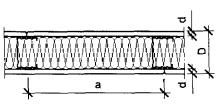

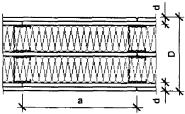

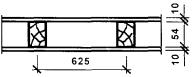

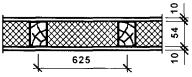

РУЧНАЯ ДУГОВАЯ СВАРКА МНОГОСЛОЙНЫМИ ШВАМИ НА СТАЛЬНОЙ

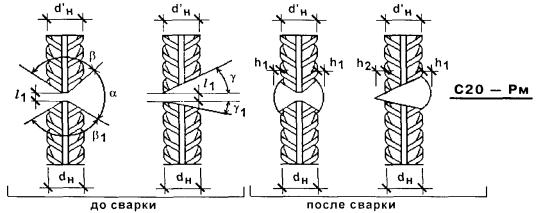

СКОБЕ-НАКЛАДКЕ С19-Рм

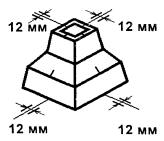

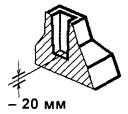

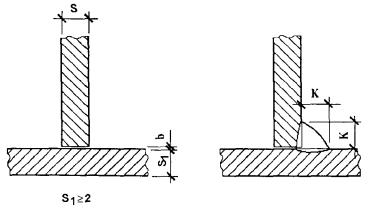

Для dн = 20 ... 25 мм S = 6 мм,

для dн = 28 ... 40 мм S = 8 мм.

На отдельных электродах, суммарное количество

которых не должно превышать 10 % общего числа контролируемых электродов,

допускается: - отклонение длины зачищенного от покрытия

конца l от

номинального значения до ± 7,5 мм; - наличие на покрытии каждого электрода не

более двух поперечных надрывов размером не более половины длины окружности

покрытия, поверхностных следов слипания электродов; не более трех пор с

наружным размером не более 1,5 мм для электродов диаметром до 4 мм вкл., и не

более 2,0 мм для электродов большего размера. Электроды должны быть упакованы в коробки или

пачки, на (в) которых должна иметься этикетка или маркировка, содержащая наряду

с другими данные по режимам сварочного тока в зависимости от диаметра

электродов и положения сварки, режим повторного прокаливания электродов. Каждая партия электродов должна сопровождаться

сертификатом. Сварочные работы следует производить по

утвержденному проекту производства сварочных работ (ППСР) или другой

технологической документации. К сварке стыков допускаются электросварщики,

аттестованные в соответствии с действующими Правилами аттестации сварщиков,

утвержденными Госгортехнадзором России, и имеющие удостоверение сварщика

установленного образца. При этом сварщики могут быть допущены к тем видам

сварочных работ, которые указаны в их удостоверениях. Руководство работами по сборке, сварке и

контролю качества сварных соединений должны осуществлять инженерно-технические

работники, имеющие специальную техническую подготовку, изучившие Правила,

рабочие чертежи, технологические процессы и другую необходимую НТД и прошедшие

аттестацию комиссии предприятия. Свариваемые поверхности конструкции и рабочее

место сварщика должны быть защищены от дождя, снега, ветра. При температуре

окружающего воздуха ниже минус 10 °С необходимо иметь вблизи рабочего места

сварщика инвентарное помещение для обогрева, при температуре ниже минус 40 °С -

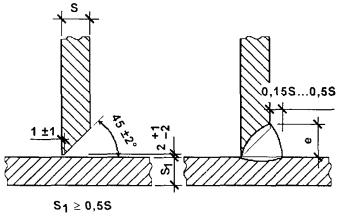

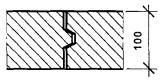

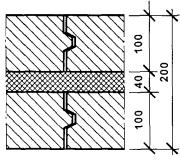

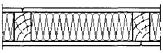

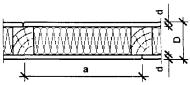

оборудовать тепляк. РУЧНАЯ ДУГОВАЯ СВАРКА МНОГОСЛОЙНЫМИ ШВАМИ БЕЗ НАКЛАДКИ

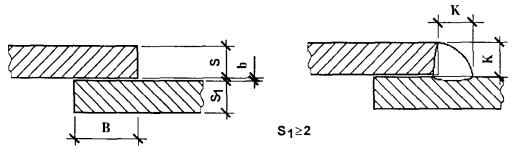

РУЧНАЯ ДУГОВАЯ СВАРКА ШВАМИ С НАКЛАДКАМИ ИЗ СТЕРЖНЕЙ

Примечания: 1. Соединения арматуры классов A-IV, A-V, A-VI, Ат-IVK, Ат-УСК, Ат-V следует выполнять

со смещенными накладками. 2. Допускаются двусторонние швы длиной 4 dн для соединений арматуры классов A-I, A-II, A-III. 3. Соединения арматуры класса Ат-IVK допускаются только

из стали 20 ХГС, а класса Ат-V - марки 20ГС. Колебания напряжения питающей сети

электрического тока, к которой подключено сварочное оборудование, не должны

превышать ± 5 % номинального значения. Оборудование для ручной многопостовой

сварки следует питать от отдельного фидера. Покрытые электроды должны соответствовать

требованиям проекта, ГОСТ

9467-75*, ГОСТ

9466-75*, требованиям технических условий на электроды конкретных видов и

марок, предусмотренных проектом. При входном контроле электродов следует

установить наличие сертификата. При его отсутствии или истечении гарантийного

срока хранения электродов необходимо определять механические свойства стыковых

сварных соединений, выполненных с применением этих электродов. Перед выдачей в производство электроды должны

быть прокалены по режимам, указанным на маркировке упаковочной тары. Срок

хранения после прокалки электродов не должен быть более 15 суток. При большем

сроке хранения электродов требуется их повторная прокалка. Прокалку электродов не допускается производить

более трех раз (не считая прокалки при их изготовлении). При большем количестве

прокалок электроды используются только для сварки неответственных конструкций

или проводятся повторные технологические испытания. Дата каждой повторной прокалки должна быть

проставлена в журнале установленной формы. Технологические испытания должны проводиться по

ГОСТ

9466-75*. Для прокалки электродов должны использоваться

печи с температурой нагрева до 500 °С, которыми должны быть оборудованы склады

заводов, цехов и строительно-монтажных и комплектующих подразделений.

Прокаленные электроды следует хранить в сушильных печах при 45 - 100 °С или в

кладовых-хранилищах с температурой воздуха не ниже 15 °С и относительной

влажностью не более 50 %. Электроды должны храниться на стеллажах

раздельно по маркам. Каждый стеллаж должен иметь надпись с характеристикой

находящихся на нем электродов (марка, диаметр, номер партии, дата выпуска и

масса). РУЧНАЯ ДУГОВАЯ СВАРКА ШВАМИ БЕЗ ДОПОЛНИТЕЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ

ЭЛЕМЕНТОВ С23-Рэ

РУЧНАЯ ДУГОВАЯ СВАРКА ШВАМИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ

Примечание:

соединения арматуры классов Ат-V допускаются только из стали

марки 20ГС. Для выполнения монтажных

соединений арматурной стали разных классов следует применять электроды,

указанные в нижеследующей таблице.

При отсутствии электродов типов Э55 и Э60

дуговую сварку многослойными швами стали класса A-III, Ат-IIIC и Ат-IVC допускается выполнять электродами Э50А. Для ручной дуговой сварки следует использовать

источники постоянного сварочного тока универсальные или с падающей

характеристикой и сварочные трансформаторы на токи до 500А. Перед сборкой конструкций необходимо установить

соответствие чертежам КЖ классов стержневой арматуры, марок стали плоских

закладных изделий и соединительных деталей, а перед сваркой - также размеров и

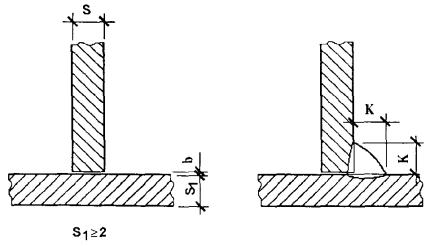

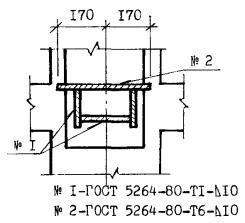

точности сопряжения соединительных элементов. РУЧНАЯ ДУГОВАЯ СВАРКА ТАВРОВЫХ СОЕДИНЕНИЙ В ВЫШТАМПОВАННОЕ

ОТВЕРСТИЕ Т9-Рв

РУЧНАЯ ДУГОВАЯ СВАРКА ТАВРОВЫХ СОЕДИНЕНИЙ ВАЛИКОВЫМИ ШВАМИ В

РАЗЗЕНКОВАННОЕ ОТВЕРСТИЕ Т12-Рз

При dн £ 12 мм допускается выполнять соединения без

подварочного шва. Точность сборки выпусков арматурных стержней

должна соответствовать требованиям ГОСТ

10922-90 и ГОСТ

14098-91. Перелом осей стержней арматуры в стыковых

соединениях не должен быть более 12 мм на базе 250 мм. Отклонения установленных ГОСТ

14098-91 или указанных в нормативно-технической документации размеров

конструктивных элементов сварных соединений и их взаимного расположения не

должны превышать предельных, приведенных в нижеследующей таблице.

Перед сваркой арматурные стержни в месте

соединения следует зачищать на длине, превышающей на 10 - 15 мм сварной шов или

стык. При превышении регламентированных зазоров между

стыкуемыми арматурными стержнями допускается применение одной промежуточной

вставки длиной не менее 80 мм. Вставки следует изготовлять из арматуры того же

класса и диаметра, что и стыкуемые стержни. При сварке стержней встык с

накладками превышение зазора должно быть компенсировано соответствующим

увеличением длины накладок. Длина выпусков арматурных стержней из бетона

конструкции должна быть не менее 150 мм при регламентированных нормативными

документами зазорах и не менее 100 мм при применении вставки. Для уменьшения несоосности стержней допускается

производить подогрев стержней до температуры 600 - 800 °С пламенем резака (на

расстоянии 70 - 100 мм от бетона) с последующим отгибом до соосного положения. Обрезка концов стержней или подготовка их

кромок электрической дугой не

допускается. Обрезку концов арматуры, а также нагрев

стержней для правки следует выполнять газо-кислородным пламенем. Сварку элементов конструкции следует

производить в надежно зафиксированном положении. Запрещается сварка выпусков арматурных стержней конструкций, удерживаемых краном. Для выполнения ручной сварки при отрицательной

температуре окружающего воздуха до минус 30 °С необходимо: - увеличивать сварочный ток на 1 % при

понижении температуры воздуха на каждые 3 °С (от 0 °С); - производить предварительный подогрев газовым

пламенем стержней арматуры до 200 - 250 °С на длину 90 - 150 мм от стыка,

подогрев стержней надлежит осуществлять после закрепления на них стальных скоб

или круглых накладок без разборки кондукторов, используемых для временного

закрепления монтируемых конструкций; - снижать скорость охлаждения выполненного

сварного соединения путем снятия инвентарных формующих элементов после

остывания сварного соединения до 100 °С и ниже. Допускается сварка стержневой арматуры при

температуре окружающего воздуха до минус 50 °С по специальной технологии,

разработанной в ППР и ППСР. Размеры и число наружных

дефектов в сварных соединениях не должны превышать указанных в нижеследующей

таблице.

Кромки плоских элементов закладных изделий

должны быть очищены от грата и шлака после огневой резки. На элементах арматурных и закладных изделий, а

также сварных соединений не должно быть отслаивающейся ржавчины и окалины,

следов масла и других загрязнений. Выполненные сварные соединения подлежат очистке

от шлака и от брызг металла. Наплавленный металл в соединениях и основной металл

в околошовных зонах не должен иметь трещин. Переход от наплавленного металла к

основному должен осуществляться без подрезов основного металла. Все кратеры

должны быть заварены. Не допускаются перерывы наплавленного металла и шлаковые

включения в нем, прожоги плоских элементов закладных изделий, свищи,

поверхностные поджоги основного металла и непровары. Средние значения предела

прочности С стыковых, тавровых и нахлесточных сварных соединений арматуры

должны быть не ниже приведенных в нижеследующей таблице.

Контроль соответствия качества выполненных

сварных соединений арматуры должен предусматривать внешний осмотр и комплекс

испытаний, проводимых в соответствии с ГОСТ

10922-90, ГОСТ

23858-79 и ГОСТ

7512-82. Сварные соединения арматуры, не удовлетворяющие требованиям этих

стандартов, необходимо вырезать. На место вырезанного стыка следует вварить

промежуточную вставку длиной не менее 80 мм с последующим ультразвуковым

контролем двух выполненных сварных соединений. Подварку допускаемых к

исправлению дефектов следует производить электродами диаметром 4 мм после

зачистки места дефекта абразивным инструментом и предварительного подогрева

стыка до 200 - 250 °С. Бетонирование конструкций до получения

результатов оценки качества сварных соединений не разрешается. Результаты

визуального осмотра и измерений должны быть оформлены актом. Приемку сварных соединений арматуры и закладных

изделий следует осуществлять партиями. Партия сварных стыковых соединений

должна состоять из однотипных по конструкции соединений арматурной стали одного

класса и диаметра, выполненных одним сварщиком по единой технологии.

Допускается включать в одну партию соединения, выполненные несколькими

сварщиками, при наличии исполнительной схемы сварки или их личного клейма на

соединениях, а также соединения стержней, отличающихся по диаметру не более чем

на один номер профиля арматуры. В одну партию включаются соединения,

выполненные протяженными швами, независимо от класса и диаметра арматуры. Объем

партии соединений не должен превышать 200 соединений. Не менее 10 из них

отбираются для визуального осмотра и измерений. Если хотя бы одно соединение не

будет соответствовать предъявленным требованиям, то проводят повторную проверку

удвоенного числа соединений, а затем, при аналогичных результатах, переходят к

поштучной приемке и исправлению. ВАННАЯ МЕХАНИЗИРОВАННАЯ СВАРКА ПОД ФЛЮСОМ В ИНВЕНТАРНОЙ ФОРМЕ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙГОСТ 2246-70*

Проволока стальная сварочная. Технические условия. ГОСТ 9087-81* Флюсы

сварочные плавленные. Технические условия. ГОСТ

26271-84* Проволока порошковая для дуговой сварки углеродистых и

низколегированных сталей. Общие технические условия. ............................. Технические

условия на сварочные материалы конкретных видов и марок. СНиП 3.03.01-87 Несущие и

ограждающие конструкции. ГОСТ

14098-91 Соединения сварные арматуры и закладных изделий железобетонных

конструкций. Типы, конструкция и размеры. ГОСТ

10922-90 Арматурные и закладные изделия сварные, соединения сварные

арматуры и закладных изделий железобетонных конструкций. Общие технические

условия. ГОСТ

23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных

конструкций. Ультразвуковые методы контроля качества. Правила приемки. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Входной контроль качества сварочных материалов

должен осуществляться в соответствии с требованиями проекта, СНиП 3.01.01-85*, ГОСТ

24297-87, ГОСТ 2246-70*, ГОСТ

9087-81*, ГОСТ

26271-84*, требованиями технических условий на сварочные материалы

конкретных видов и марок, предусмотренных проектом, требованиями ППР (ППСР),

технологических карт и другой технологической документации, утвержденной в

установленном порядке. Входной контроль сварочных материалов должен

включать в себя: осмотр целостности упаковки и тары, проверку наличия

документов о качестве, внешний осмотр материалов, проверку технологических

свойств и определение механических свойств стыковых сварных соединений. Подготовка сварочных материалов к сварке

включает в себя: прокалку (сушку) флюсов, очистку и намотку проволоки в

кассеты, учет, хранение и выдачу их в производство. Рекомендуемые и допускаемые марки

сварочной проволоки для сварки выпусков арматуры приведены в нижеследующей

таблице.

Рекомендуемые марки флюсов - АН-348-А, АН-8, АН-22.

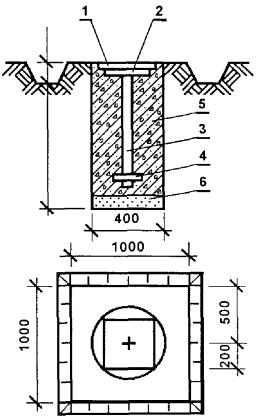

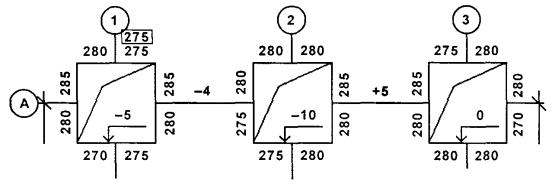

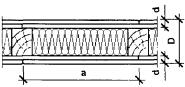

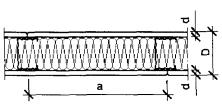

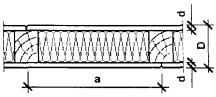

СВАРКА ВЕРТИКАЛЬНЫХ СТЕРЖНЕЙ С8-Мф, С9-Мп

СВАРКА ГОРИЗОНТАЛЬНЫХ СТЕРЖНЕЙ С5-Мф

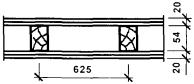

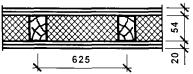

Геометрические параметры сварных соединений

горизонтальных арматурных стержней

Для механизированной ванной сварки стыковых

соединений следует использовать специализированный полуавтомат ПДФ-502 или

модернизированные полуавтоматы общего назначения и источники питания

постоянного тока, имеющие жесткую вольтамперную характеристику. Перед сваркой арматурные стержни в месте

соединения следует зачищать на длине, превышающей на 10 - 15 мм сварной шов или

стык. При превышении регламентированных зазоров между

стыкуемыми арматурными стержнями допускается применение одной промежуточной

вставки длиной не менее 80 мм. Вставки следует изготовлять из арматуры того же

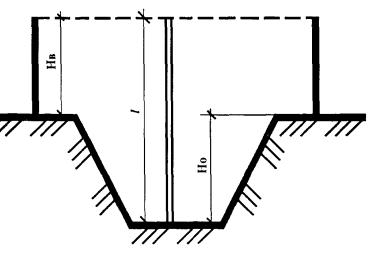

класса и диаметра, что и стыкуемые стержни. Длина выпусков арматурных стержней из бетона

конструкций должна быть не менее 150 мм при регламентированных нормативными

документами зазорах и не менее 100 мм при применении вставки. Перелом осей стержней арматуры в стыковых

соединениях в плоскости, параллельной стенкам инвентарных форм, не должен быть

более 12 мм на базе 250 мм. Несоосность стыкуемых стержней не должна превышать

при номинальном диаметре стержней, мм: 20 ÷ 28 - 0,15 dн; 32 ÷ 40 - 0,10 dн; 45 ÷ 60

- 0,05 dн; 70 ÷ 80 - 0,03 dн. Отгиб стержней до соосного положения допускается производить после

подогрева их до температуры 600 - 800 °С пламенем резака. Обрезку концов

арматуры выпусков следует выполнять газо-кислородным пламенем. Резка электрической

дугой не

допускается. Сварочные соединения подлежат очистке от шлака

и от брызг металла. Наплавленный металл в соединениях и основной металл в

околошовных зонах не должен иметь трещин. Переход от наплавленного металла к

основному должен осуществляться без подрезов основного металла. Все кратеры

должны быть заварены. Не допускаются перерывы наплавленного металла и шлаковые

включения в нем, свищи, поверхностные поджоги основного металла и непровары. Размеры и число наружных

дефектов в сварных соединениях не должны превышать указанных в нижеследующей

таблице.

Средние значения предела прочности С сварных

соединений арматуры в зависимости от размаха значений их предела прочности в

выборке приведены в СОКК «Ручная дуговая сварка». ДУГОВАЯ МЕХАНИЗИРОВАННАЯ СВАРКА НА СТАЛЬНОЙ СКОБЕ-НАКЛАДКЕ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙГОСТ 2246-70*

Проволока стальная сварочная. Технические условия. ГОСТ

26271-84* Проволока порошковая для дуговой сварки углеродистых и

низколегированных сталей. Общие технические условия. ...........................

Технические условия на сварочные материалы конкретных видов и марок. СНиП 3.03.01-87 Несущие и

ограждающие конструкции. ГОСТ

14098-91 Соединения сварные арматуры и закладных изделий железобетонных

конструкций. Типы, конструкция и размеры. ГОСТ

10922-90 Арматурные и закладные изделия сварные, соединения сварные

арматуры и закладных изделий железобетонных конструкций. Общие технические условия. ГОСТ

23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных

конструкций. Ультразвуковые методы контроля качества. Правила приемки. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Входной контроль качества сварочных материалов

должен осуществляться в соответствии с требованиями проекта, СНиП 3.01.01-85*, ГОСТ

24297-87, ГОСТ 2246-70*, ГОСТ

26271-84*, требованиями технических условий на сварочные материалы

конкретных видов и марок, предусмотренных проектом, требованиями ППР (ППСР),

технологических карт и другой технологической документации, утвержденной в

установленном порядке. Входной контроль сварочных материалов должен

включать в себя: осмотр целостности упаковки и тары, проверку наличия

документов о качестве, внешний осмотр материалов, проверку технологических

свойств и определение механических свойств стыковых сварных соединений. Подготовка сварочных материалов к сварке

включает в себя: прокалку, очистку и намотку проволоки в кассеты, учет,

хранение и выдачу проволоки в производство. Рекомендуемые и допускаемые

марки сварочной проволоки для сварки выпусков арматуры приведены в

нижеследующей таблице.

Дуговую механизированную сварку выпусков арматуры следует

производить специализированными полуавтоматами или модернизированными

полуавтоматами общего назначения, используя источники постоянного тока

универсальные или с жесткой характеристикой до 500 А.

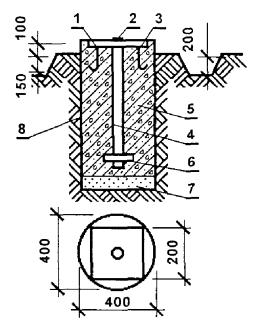

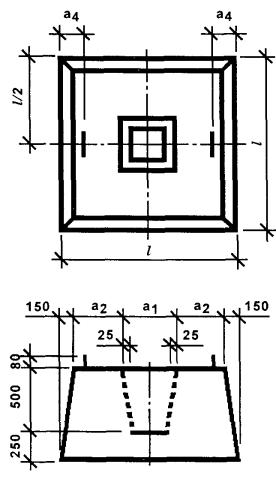

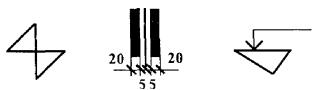

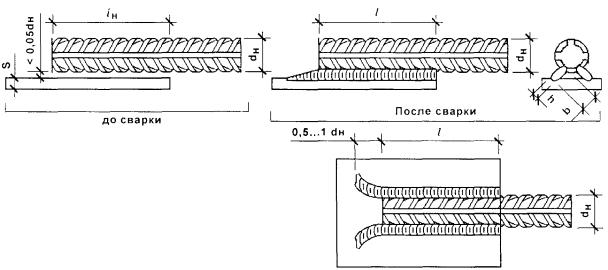

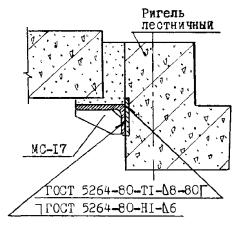

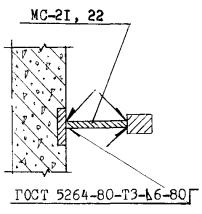

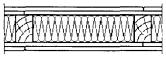

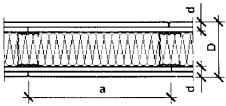

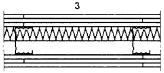

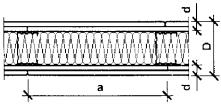

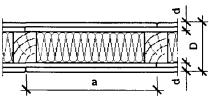

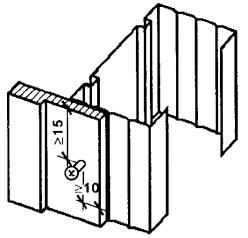

ДУГОВАЯ МЕХАНИЗИРОВАННАЯ СВАРКА НА СТАЛЬНОЙ СКОБЕ-НАКЛАДКЕ

ГОРИЗОНТАЛЬНЫХ СТЕРЖНЕЙ С14-Мп, С16-Мо

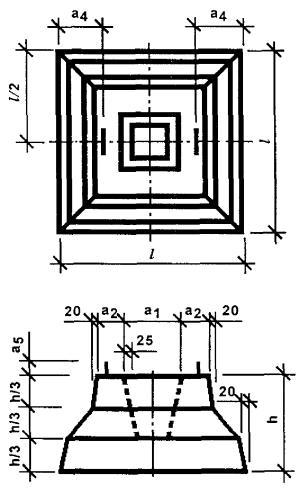

ДУГОВАЯ МЕХАНИЗИРОВАННАЯ СВАРКА НА СТАЛЬНОЙ СКОБЕ-НАКЛАДКЕ

ВЕРТИКАЛЬНЫХ СТЕРЖНЕЙ С17-Мп, С18-Мо

Перед сваркой арматурные стержни в месте

соединения следует зачищать на длине, превышающей на 10 - 15 мм сварной шов или

стык. При превышении регламентированных зазоров между

стыкуемыми арматурными стержнями допускается применение одной промежуточной

вставки длиной не менее 50 мм. Вставки следует изготовлять из арматуры того же

класса и диаметра, что и стыкуемые стержни. Длина выпусков арматурных стержней из бетона

конструкций должна быть не менее 150 мм при регламентированных нормативными

документами зазорах и не менее 100 мм при применении вставки. Перелом осей стержней арматуры в стыковых

соединениях в плоскости, параллельной стенкам стальных скоб-накладок, не должен

быть более 12 мм на базе 250 мм. Несоосность стыкуемых стержней не должна

превышать при номинальном диаметре стержней, мм: 20 ÷ 28 - 0,15 dн; 32 ÷ 40 - 0,10 dн; 45 ÷ 60 - 0,05 dн; 70 ÷ 80 - 0,03 dн. Отгиб стержней до соосного положения допускается производить после

подогрева их до температуры 600 - 800 °С пламенем резака. Симметричность

расположения стальной скобы-накладки относительно сварного стыка в продольном

направлении не должна превышать при длине накладки: 2 dн - ± 0,10 dн; 3 dн - ± 0,15 dн; 4 dн - ± 0,20 dн; 6 dн - ± 0,30 dн; 8 dн - ± 0,40 dн;10 dн - ± 0,50 dн. Отклонение длины скобы-накладки не должно

превышать ± 0,5 dн. Сварочные соединения подлежат очистке от шлака

и от брызг металла. Наплавленный металл в соединениях и основной металл в

околошовных зонах не должен иметь трещин. Переход от наплавленного металла к

основному должен осуществляться без подрезов основного металла. Все кратеры

должны быть заварены. Не допускаются перерывы наплавленного металла и шлаковые

включения в нем, свищи, поверхностные поджоги основного металла и непровары. Размеры и число наружных

дефектов в сварных соединениях не должны превышать нижеприведенных.

Средние значения предела прочности С сварных

соединений арматуры в зависимости от размаха значений их предела прочности в

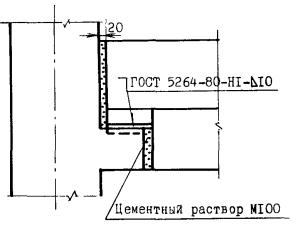

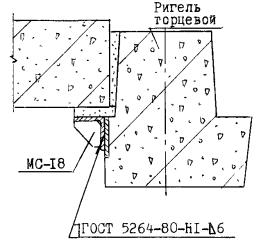

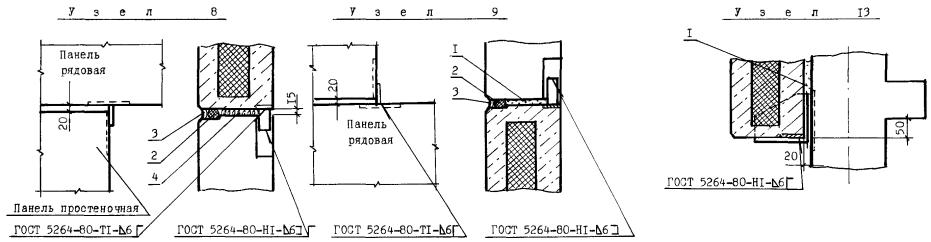

выборке приведены в СОКК «Ручная дуговая сварка». РУЧНАЯ ДУГОВАЯ СВАРКА СТАЛЕЙ ПО ГОСТ 5264-80*ГОСТ

9467-75* Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей. Типы. ГОСТ

9466-75* Электроды покрытые металлические для ручной дуговой сварки сталей

и наплавки. Классификация и общие технические условия. СНиП 3.03.01-87 Несущие и

ограждающие конструкции. ГОСТ

5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры. ГОСТ

14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. ГОСТ

7512-82* Контроль неразрушающий. Соединения сварные. Радиографический

метод. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Входной контроль качества электродов должен

осуществляться в соответствии с требованиями проекта, СНиП 3.01.01-85*, ГОСТ

24297-87, ГОСТ

9467-75*, ГОСТ

9466-75*, требованиями технических условий на электроды конкретных видов и

марок, предусмотренных проектом, требованиями ППР (ППСР), технологических карт

и другой технологической документации, утвержденной в установленном порядке. Требования к электродам, их входному контролю и

подготовке к производству сварочных работ приведены в СОКК «Подготовка сварочных

материалов». Сварочные работы следует производить по

утвержденному проекту производства сварочных работ (ППСР) или другой

технологической документации, утвержденной в установленном порядке. К сварке стыков допускаются электросварщики,

аттестованные в соответствии с действующими Правилами аттестации сварщиков,

утвержденными Госгортехнадзором России, и имеющие удостоверение сварщика

установленного образца. При этом сварщики могут быть допущены к тем видам

сварочных работ, которые указаны в их удостоверениях. Руководство работами по сборке, сварке и

контролю качества сварных соединений должны осуществлять инженерно-технические

работники, имеющие специальную техническую подготовку, изучившие Правила,

рабочие чертежи, технологические процессы и другую необходимую НТД и прошедшие

аттестацию комиссии предприятия. Свариваемые поверхности

конструкции и рабочее место сварщика должны быть защищены от дождя, снега,

ветра. При температуре окружающего воздуха ниже минус 10 °С необходимо иметь

вблизи рабочего места сварщика инвентарное помещение для обогрева, при

температуре ниже минус 40 °С - оборудовать тепляк.

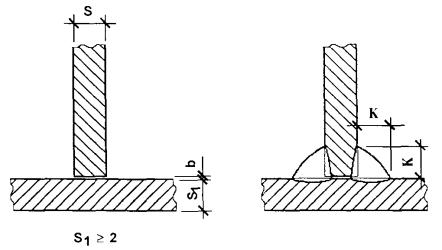

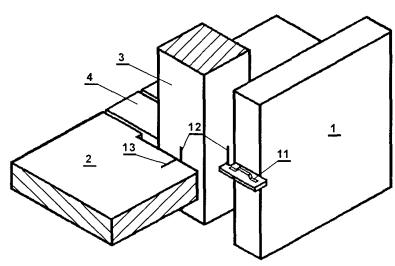

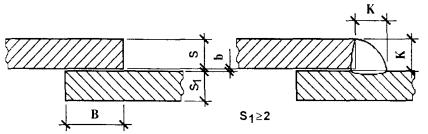

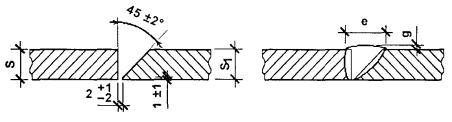

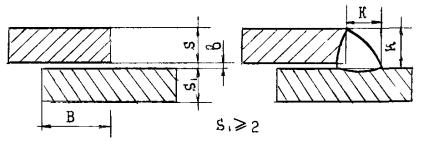

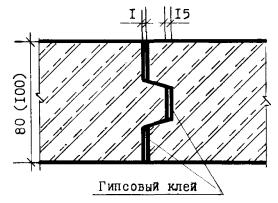

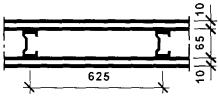

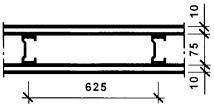

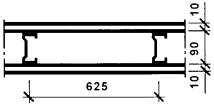

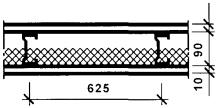

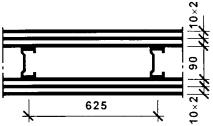

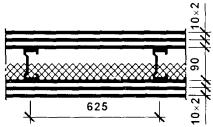

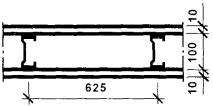

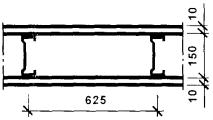

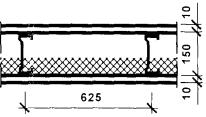

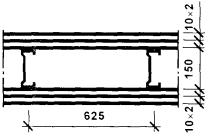

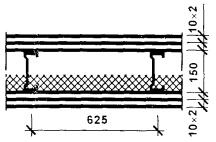

СТЫКОВОЕ СОЕДИНЕНИЕ БЕЗ СКОСА КРОМОК ОДНОСТОРОННИМ ШВОМ НА

ОСТАЮЩЕЙСЯ ПОДКЛАДКЕ С5

При сварке в положениях, отличных от нижнего,

допускается увеличение размера g не более: 1,0 мм - для деталей толщиной до 60 мм; 2,0 мм - для деталей толщиной свыше 60 мм. мм

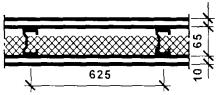

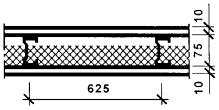

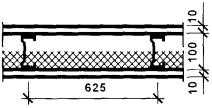

НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ БЕЗ СКОСА КРОМОК ОДНОСТОРОННИМ ШВОМ Н1

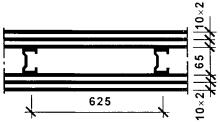

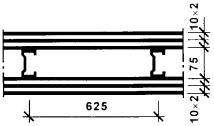

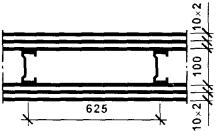

ТАВРОВОЕ СОЕДИНЕНИЕ БЕЗ СКОСА КРОМОК ОДНОСТОРОННИМ ШВОМ Т1

Недопустимые дефекты, обнаруженные в результате контрольных испытаний, необходимо устранить,

а участки шва с недопустимыми дефектами вновь заварить и проконтролировать. ТАВРОВОЕ СОЕДИНЕНИЕ БЕЗ СКОСА КРОМОК ОДНОСТОРОННИМ ШВОМ Т1

Величина катета углового шва К должна быть

установлена при проектировании сварного соединения, но не более 3 мм для

деталей толщиной до 3 мм включительно, и 1,2 толщины более тонкой детали при

сварке деталей толщиной свыше 3 мм. Предельные отклонения катетов углового шва К от

номинального значения должны соответствовать: + 1 мм - при К £ 5 мм; +

2 мм - при К ³ 6 мм

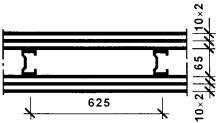

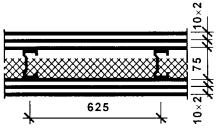

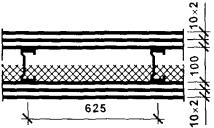

ТАВРОВОЕ СОЕДИНЕНИЕ СО СКОСОМ ОДНОЙ КРОМКИ ОДНОСТОРОННИМ ШВОМ Т6

В соединениях толщиной более

16 мм, выполненных в монтажных условиях, допускается увеличение номинального

значения размера b до 4 мм с одновременным уменьшением значения угла скоса

кромок на 3°.

Колебания напряжения питающей сети

электрического тока, к которой подключено сварочное оборудование, не должны

превышать ± 5 % номинального значения. Оборудование для ручной многопостовой

сварки следует питать от отдельного фидера. Покрытые электроды должны соответствовать

требованиям проекта, ГОСТ

9467-75*, ГОСТ

9466-75*, требованиям технических условий на электроды конкретных видов и

марок, предусмотренных проектом. Требования ко входному контролю электродов и

их подготовке к производству сварочных работ приведены в СОКК «Подготовка

сварочных материалов». Для ручной дуговой сварки следует использовать

источники постоянного сварочного тока универсальные или с падающей

характеристикой и сварочные трансформаторы на токи до 500 А. Перед сборкой конструкций необходимо установить

соответствие чертежам марок стали плоских закладных изделий и соединительных

деталей, перед сваркой - также размеров и точности сопряжения соединительных

элементов. Отклонение от плоскостности наружных лицевых

поверхностей плоских элементов закладных изделий не должно превышать 3 мм. Кромки свариваемых элементов в местах

расположения швов и прилегающие к ним поверхности шириной не менее 20 мм, а

также места примыкания начальных и выводных планок необходимо зачищать с

удалением ржавчины, жиров, краски, грязи, влаги и т.п. Кромки плоских элементов

после огневой резки должны быть очищены от грата, шлака, брызг и наплывов. Для выполнения монтажных соединений из

стального проката следует применять электроды, указанные в проекте (для марки

стали ВСт3сп и ВСт3пс - электроды типа Э42, Э46, Э42А, Э46А согласно СНиП II-23-81, табл. 55). Ручную дуговую сварку плоских закладных изделий

разрешается выполнять без подогрева при температуре окружающего воздуха до

минус 30 °С для углеродистой стали толщиной до 16 мм и до минус 20 °С для

углеродистой стали толщиной свыше 16 до 30 мм. Поверхности свариваемой конструкции и

выполненных швов сварных соединений после окончания сварки необходимо очищать

от шлака, брызг и наплывов (натеков) расплавленного металла. Наплавленный металл не должен иметь видимых при

внешнем осмотре трещин. Трещины всех видов и размеров должны быть устранены с

последующей заваркой и контролем. Поверхность швов должна быть

равномерно-чешуйчатой, без прожогов, наплывов, сужений и перерывов. Переход от наплавленного металла к основному

должен быть плавным, глубина подрезов основного металла - до 5 % толщины

свариваемого проката, но не более 1 мм. Глубина допускаемых одиночных дефектов - до 10

% толщины свариваемого проката, но не более 3 мм, длина - до 20 % длины

оценочного участка (15, 20 и 25 мм для наименьшей толщины элемента в сварном

соединении, соответственно, от 4 до 6, св. 6 до 10, св. 10 до 20 мм). Глубина допускаемых дефектов в виде цепочки или

скоплений - до 5 % толщины свариваемого проката, но не более 2 мм, длина - не

более удвоенной длины оценочного участка; допустимое расстояние между

близлежащими концами соседних по длине шва дефектов (непроваров, цепочек и

скоплений пор) - не менее 200 мм. Обнаруженные в результате внешнего осмотра

недопустимые дефекты необходимо исправить и вновь проконтролировать. После исправления недопустимых дефектов,

обнаруженных внешним осмотром, осуществляется контроль швов неразрушающими

методами в объеме не менее 0,5 % длины швов. Контролю должны подлежать преимущественно места

с признаками дефектов и участки пересечения швов. Длина контрольного участка

должна быть не менее 100 мм. По результатам ультразвукового

контроля швы сварных соединений должны удовлетворять нижеследующим требованиям.

По результатам радиографического контроля швы

должны удовлетворять следующим требованиям: - непровары в корне шва соединений, доступных

для сварки с двух сторон, и соединений на подкладках могут иметь высоту до 5 %

толщины свариваемого проката, но не более 2 мм, и длину - не более удвоенной

длины оценочного участка; - непровары в корне шва соединений без

подкладок и доступных для сварки с одной стороны могут иметь высоту до 15 %

толщины свариваемого проката, но не более 3 мм. Объем контроля: - внешний осмотр с проверкой геометрических

размеров и формы швов - 100 %; - контроль швов неразрушающими методами

(ультразвуковым, радиографическим и др.) в соответствии с ГОСТ 3242-79 - не

менее 0,5 % длины швов. Суммарная площадь дефектов - не более 5 и 10 %

площади продольного сечения шва, соответственно, для сварки с двух сторон и на

подкладках и для сварки с одной стороны и без подкладок. В случае обнаружения недопустимого дефекта

следует выявить его фактическую длину, дефект исправить и вновь

проконтролировать. При повторном выявлении дефекта контролю подлежит все

сварное соединение. Дефектные участки сварных швов надлежит, как

правило, удалять механизированной зачисткой (абразивным инструментом) или

механизированной рубкой. Допускается удаление дефектов ручной кислородной

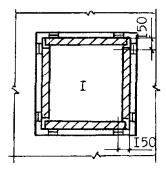

резкой с последующей зачисткой поверхности. СТРОИТЕЛЬНО-МОНТАЖНЫЕ РАБОТЫ ПО ВОЗВЕДЕНИЮ

КАРКАСНО-ПАНЕЛЬНЫХ МНОГОЭТАЖНЫХ ОБЩЕСТВЕННЫХ ЗДАНИЙ, ПРОИЗВОДСТВЕННЫХ И

ВСПОМОГАТЕЛЬНЫХ ЗДАНИЙ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ В КОНСТРУКЦИЯХ

КАРКАСА СЕРИИ 1.020-1/87

ВНЕПЛОЩАДНЫЕ И ВНУТРИПЛОЩАДНЫЕ ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Подготовка строительного производства должна

обеспечивать планомерное развертывание строительно-монтажных работ и

взаимоувязанную деятельность всех участников строительства объекта. Общая организационно-техническая подготовка

должна выполняться в соответствии с Правилами о договорах подряда на

капитальное строительство и включать в том числе: обеспечение стройки

проектно-сметной документацией, отвод в натуре площадки (трассы) для

строительства, оформление финансирования строительства, заключение договоров

подряда и субподряда на строительство, оформление разрешений и допусков на

производство работ, решение вопросов о переселении лиц и организаций, размещенных

в подлежащих сносу зданиях, обеспечение строительства подъездными путями,

электро-, водо- и теплоснабжением, системой связи и помещениями бытового

обслуживания кадров строителей, организацию поставки на строительство

оборудования, конструкций, материалов и готовых изделий. Подготовка к строительству каждого объекта

должна предусматривать изучение инженерно-техническим персоналом

проектно-сметной документации (включая документацию по результатам технического

обследования конструкций при реконструкции действующего предприятия), детальное

ознакомление с условиями строительства, разработку проектов производства работ

на внеплощадочные и внутриплощадочные подготовительные работы, возведение

зданий, сооружений и их частей, а также выполнение самих работ подготовительного

периода с учетом природоохранных требований и требований по безопасности труда. Внеплощадочные подготовительные работы должны

включать строительство подъездных путей и причалов, линий электропередач с

трансформаторными подстанциями, сетей водоснабжения с водозаборными

сооружениями, канализационных коллекторов с очистными сооружениями, жилых

поселков для строителей, необходимых сооружений по развитию производственной

базы строительной организации, а также сооружений и устройств связи для управления

строительством. Внутриплощадочные подготовительные работы

должны предусматривать сдачу-приемку геодезической разбивочной основы для

строительства и геодезические разбивочные работы для прокладки инженерных

сетей, дорог и возведения зданий и сооружений, освобождение строительной

площадки для производства строительно-монтажных работ (расчистка территории,

снос строений и др.), планировку территории, искусственное понижение (в

необходимых случаях) уровня грунтовых вод, перекладку существующих и прокладку

новых инженерных сетей, устройство постоянных и временных дорог, инвентарных

временных ограждений строительной площадки с организацией в необходимых случаях

контрольно-пропускного режима, размещение мобильных (инвентарных) зданий и

сооружений производственного, складского, вспомогательного, бытового и

общественного назначения устройство складских площадок и помещений для

материалов, конструкций и оборудования, организацию связи для

оперативно-диспетчерского управления производством работ, обеспечение строительной

площадки противопожарным водоснабжением и инвентарем, освещением и средствами

сигнализации. В подготовительный период должны быть также

возведены постоянные здания и сооружения, используемые для нужд строительства,

или приспособлены для этих целей существующие. Строительство временных неинвентарных зданий и

сооружений допускается только в виде исключения при соответствующем

обосновании. Устройство временных внеплощадочных и

внутриплощадочных дорог допускается только в случаях нецелесообразности или

невозможности использования для нужд строительства постоянных существующих и

запроектированных дорог. Конструкция всех дорог, используемых в качестве

временных, должна обеспечивать движение строительной техники и перевозку

максимальных по массе и габаритам строительных грузов. Обеспечение строительства водой, теплом, паром,

сжатым воздухом и электроэнергией, как правило, должно осуществляться от

действующих систем, сетей и установок с использованием для нужд строительства

запроектированных постоянных инвентарных сетей и сооружений. Конкретный объем и сроки выполнения работ,

выполняемых в подготовительный период, определяются проектами организации

строительства и производства работ, разрабатываемыми в соответствии с

требованиями СНиП

3.01.01-85* «Организация строительного производства». Запрещается осуществление строительно-монтажных работ без

утвержденных проекта организации строительства и проекта производства работ. Не допускаются отступления от решений проектов организации

строительства и проектов производства работ без согласования с организациями,

разработавшими и утвердившими их. До начала земляных работ на строительной

площадке должны быть выполнены следующие подготовительные работы: разработаны проекты производства работ по

устройству земляных сооружений; переданы и приняты закрепленные на местности

знаки геодезической разбивки земляных сооружений; отведены и закреплены на местности площади с

учетом необходимой ширины полос земли для производства работ, под грунтовые

карьеры и резервы, под постоянные и временные отвалы грунта и вскрышных пород,

под временные землевозные дороги, трубопроводы, линии электропередач, а также

площади, необходимые при работах способом гидромеханизации для устройства

водоемов и отстойников; выполнены работы по расчистке территории от

леса, камней и валунов, осушению и отводу поверхностных вод, устройству

временных инвентарных зданий, складских площадок и др. Плодородный слой почвы в основании насыпей и на

площади, занимаемой разными выемками, до начала основных земляных работ должен

быть снят в размерах, установленных проектом организации строительства и

перемещен в отвалы для последующего использования его при рекультивации или

повышении плодородия малопродуктивных угодий. Допускается не снимать плодородный слой: - при толщине плодородного слоя менее 10 см; - на болотах, заболоченных и обводненных

участках; - на почвах с низким плодородием в соответствии

с ГОСТ

17.5.3.05-84 «Охрана природы. Рекультивация земель. Общие требования к

землеванию», ГОСТ

17.4.3.02-85 «Охрана природы. Почвы. Требования к охране плодородного слоя

почвы при производстве земляных работ», ГОСТ

17.5.3.06-85 «Охрана природы. Земля. Требования к определению норм снятия

плодородного слоя почвы при производстве земляных работ»; - при разработке траншей шириной по верху 1 м и

менее. Необходимость снятия и мощность снимаемого

плодородного слоя устанавливаются в проекте организации строительства с учетом

уровня плодородия, природной зоны в соответствии с требованиями действующих

стандартов и требованиями, изложенными в предыдущем абзаце. Снятие и нанесение плодородного слоя следует

производить, когда грунт находится в немерзлом состоянии. Хранение плодородного грунта должно осуществляться

в соответствии с ГОСТ

17.4.3.02-85 и ГОСТ

17.5.3.04-83*. Способы хранения грунта и защиты буртов от эрозии,

подтопления, загрязнения должны быть установлены в проекте организации

строительства. Окончание внеплощадочных и внутриплощадочных

подготовительных работ в объеме, обеспечивающем строительство объекта

запроектированными темпами, должно быть подтверждено актом, составленным

заказчиком и генподрядчиком с участием субподрядной организации, выполняющей

работы в подготовительный период, и профсоюзного комитета генподрядчика. Приложение 8 к СНиП 3.01.01-85*

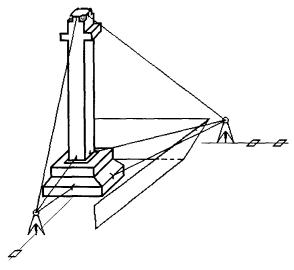

ПОСТРОЕНИЕ ГЕОДЕЗИЧЕСКОЙ РАЗБИВОЧНОЙ ОСНОВЫ ДЛЯ СТРОИТЕЛЬСТВАСНиП 3.01.01-85* Организация

строительного производства. Пособие

по разработке проекта организации строительства и проектов производства работ

для жилищно-гражданского строительства (к СНиП 3.01.01-85). СНиП 3.01.03-84 Геодезические

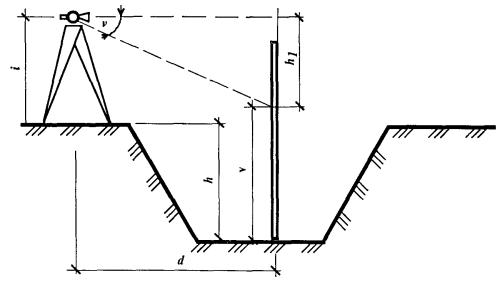

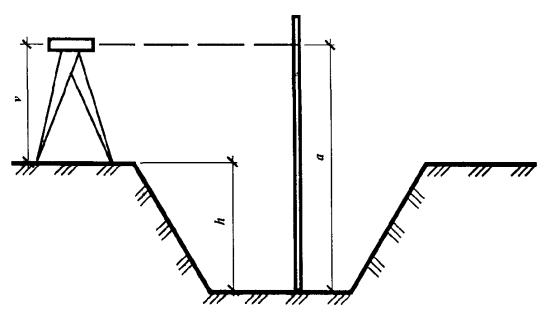

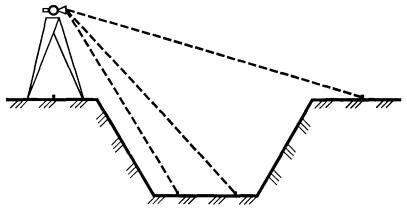

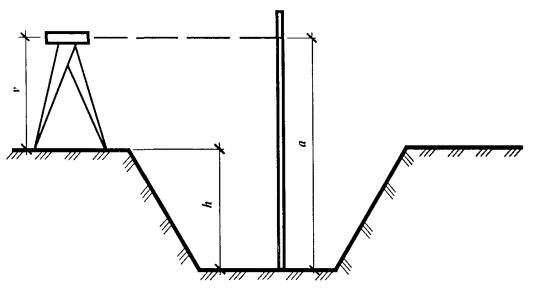

работы в строительстве. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Для перенесения проектных параметров здания

(сооружения) в натуру, производства детальных разбивочных работ и

исполнительных съемок на строительной площадке создается геодезическая

разбивочная основа для строительства, включающая построение разбивочной сети

строительной площадки и внешней разбивочной сети здания (сооружения). Создание геодезической разбивочной основы для

строительства и геодезические измерения деформаций оснований, конструкций

зданий (сооружений) и их частей в процессе строительства являются обязанностью

заказчика. Разбивочная сеть строительной площадки

создается для выноса в натуру основных или главных разбивочных осей здания

(сооружения), а также при необходимости построения внешней разбивочной сети

здания (сооружения), производства исполнительных съемок. Внешняя разбивочная сеть здания (сооружения)

создается для перенесения в натуру и закрепления проектных параметров здания

(сооружения), производства детальных разбивочных работ и исполнительных съемок. Геодезическую разбивочную основу для

строительства следует создавать в виде сети закрепленных знаками геодезических

пунктов, определяющих положение здания (сооружения) на местности и

обеспечивающих выполнение дальнейших построений и измерений в процессе

строительства с наименьшими затратами и необходимой точностью. Геодезическую разбивочную основу для

строительства надлежит создавать с привязкой к имеющимся в районе строительства

пунктам геодезических сетей. Работы по построению геодезической разбивочной

основы для строительства следует выполнять по проекту (чертежу), составленному

на основе генерального плана и стройгенплана объекта строительства. На стройгенплане следует показывать места

расположения знаков, закрепляющих следующие оси: - основные, определяющие габариты здания

(сооружения); - главные оси симметрии здания (сооружения); - промежуточные в местах температурных

(деформационных) швов, расположенные через 50 - 60 м. Количество разбивочных осей или их параллелей,

закрепляемых геодезическими знаками, схема закрепления определяются с учетом

конфигурации и размеров здания (сооружения) и уточняются при разработке ППР. В исключительных случаях, когда нет возможности

показать закрепление всех разбивочных осей, для небольших зданий, сооружений

допускается показывать закрепление не менее двух разбивочных осей (одной

продольной, другой поперечной). При строительстве отдельно стоящих зданий и

сооружений, простых по конфигурации, следует показывать осевые знаки,

закрепляющие основные оси. Знаки закрепления разбивочных осей зданий

круглой формы целесообразно размещать по направлениям главных осей от его

проектного центра. Каждая основная и промежуточная разбивочные оси

должны закрепляться двумя осевыми знаками - по одному знаку с каждой стороны

здания (сооружения). Главные разбивочные оси следует закреплять

четырьмя знаками - по два знака с каждой стороны здания (сооружения). Расстояние между парными осевыми знаками

принимается в пределах от 15 до 50 м, для линейных сооружений - до 100 м. В зависимости от условий строительной площадки

при невозможности закрепить главные разбивочные оси четырьмя знаками

допускается показывать два знака - по одному с каждой стороны здания

(сооружения). При строительстве группы зданий, сооружений на

стройгенплане следует показывать нивелирные реперы из расчета один репер для

каждого здания. Расстояние между реперами 200 - 300 м. При строительстве отдельно стоящих зданий,

сооружений следует показывать два репера для каждого здания. При строительстве инженерных сетей один репер

показывается через 0,5 км. Реперы, как правило, совмещают с осевыми знаками.

Осевые знаки, как правило, следует показывать на расстоянии 15 - 30 м от

контура здания. Наименьшее расстояние допускается 3 м от бровки

котлована, границы призмы обрушения грунта; наибольшее - полуторная высота

здания (сооружения), но не более 50 м. Расстояние между осевыми знаками, закрепляющими

промежуточные поперечные оси, может достигать 50 - 100 м. В составе проекта должны быть: разбивочный

чертеж, каталоги координат и отметок исходных пунктов и каталоги (ведомости)

проектных координат и отметок, чертежи геодезических знаков, пояснительная

записка с обоснованием точности построения геодезической разбивочной основы для

строительства. Разработку проекта (чертежа) геодезической

разбивочной основы для строительства следует выполнять в порядке и сроки, соответствующие принятым стадиям

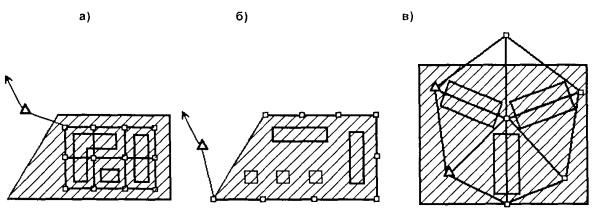

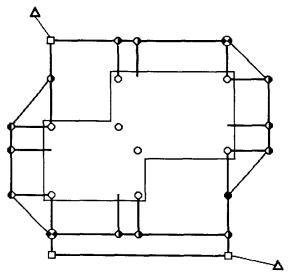

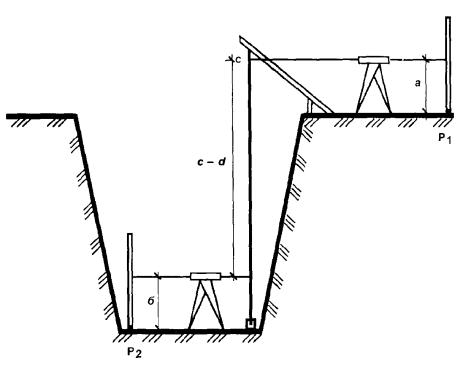

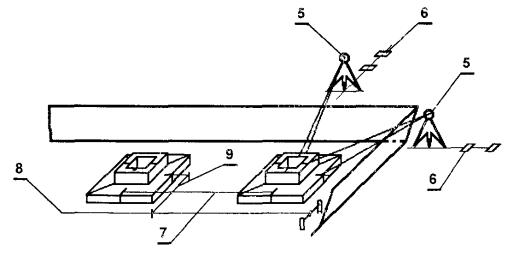

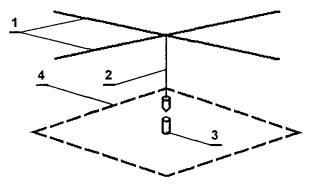

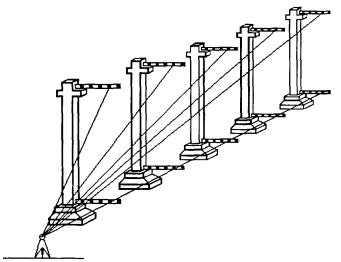

проектирования и очередям строительства. СХЕМЫ РАЗБИВОЧНЫХ СЕТЕЙ СТРОИТЕЛЬНОЙ ПЛОЩАДКИ

а) в виде строительной сетки; б) в виде красных линий; в) в

виде центральной системы

СХЕМА

ВНЕШНЕЙ РАЗБИВОЧНОЙ СЕТИ ЗДАНИЯ

Условные обозначения

Чертеж геодезической разбивочной основы следует

составлять в масштабе генерального плана строительной площадки. Геодезическую разбивочную основу для

строительства следует создавать с учетом: - проектного и существующего размещений зданий

(сооружений) и инженерных сетей на строительной площадке; - обеспечения сохранности и устойчивости

знаков, закрепляющих пункты разбивочной основы; - геологических, температурных, динамических

процессов и других воздействий в районе строительства, которые могут оказать

неблагоприятное влияние на качество построения разбивочной основы; - использования создаваемой геодезической

разбивочной основы в процессе эксплуатации построенного объекта, его расширения

и реконструкции. Плановую разбивочную сеть строительной площадки

следует создавать в виде: - красных или других линий регулирования

застройки; - строительной сетки, как правило, с размерами

сторон 50, 100, 200 м и других видов геодезических сетей. Внешнюю разбивочную сеть здания (сооружения)

следует создавать в виде геодезической сети, пункты которой закрепляют на

местности основные (главные) разбивочные оси, а также углы здания (сооружения),

образованные пересечением основных разбивочных осей. Нивелирные сети строительной площадки и внешней

разбивочной сети здания (сооружения) необходимо создавать в виде нивелирных

ходов, опирающихся не менее чем на два репера геодезической сети. Пункты нивелирной и плановой разбивочных сетей,

как правило, следует совмещать. Построение геодезической разбивочной основы для

строительства следует производить методами триангуляции, полигонометрии,

геодезических ходов, засечек и другими методами. Точность построения разбивочной сети

строительной площадки, а также внешней разбивочной сети здания (сооружения), в

том числе выноса основных или главных разбивочных осей следует принимать

соответственно данным, приведенным в нижеследующих таблицах. Точность

построения разбивочной сети строительной площадки

Точность

построения внешней разбивочной сети здания (сооружения)

Разбивочная сеть строительной площадки в виде

строительной сетки представляет собой систему квадратов или прямоугольников,

покрывающих строительную площадку. Направление осей строительной сетки выбирают

параллельно осям зданий и сооружений или красных линий застройки. В зависимости от назначения строительная сетка

строится из основных и дополнительных фигур. Длины сторон основных фигур

составляют 50, 100, 200 и 400 м. При строительстве многоэтажных зданий стороны

основной строительной сетки принимаются равными 25, 30, 50 м. При проведении

работ по вертикальной планировке строительную сетку дополнительно разбивают на

квадраты со сторонами 20 - 40 м в зависимости от характера рельефа и размещения

застройки. Стороны строительных сеток должны быть кратными длине мерных

приборов проволок, лент, рулеток и т.д. Строительная сетка может использоваться для

решения задач горизонтальной и вертикальной планировки, создания внешней

разбивочной сети здания, сооружения, производства контрольных наблюдений и

ведения исполнительной съемки. Пункты сетки намечают в местах, обеспечивающих

их достаточную устойчивость и удобство выполнения геодезических работ вне зоны

производства земляных работ. Системы координат для строительных площадок

устанавливаются в период проектирования объектов и показываются на проектных

чертежах. Привязки элементов зданий, сооружений, необходимые данные для

производства разбивочных работ на проектных чертежах даются относительно осей в

установленной для данной строительной площадки системе координат. Для выполнения геодезических работ координаты

пунктов строительной сетки могут вычисляться в государственной системе

координат. Для этого от пунктов государственной сети координаты передают на

пункты строительной сетки. Для удобства составления разбивочных чертежей и

ведения геодезических работ пункты строительной сетки чаще всего вычисляют в

условной системе координат. Одной из вершин присваивают условные координаты

так, чтобы координаты всех остальных пунктов сети были положительными.

Направление главных осей сетки совмещают с направлениями осей абсцисс и

ординат. Пунктам сетки присваивают порядковую нумерацию. Перевычисление

координат из условной системы в государственную и наоборот выполняют по

формулам аналитической геометрии. Вынос точек строительной сетки в натуру

производится от пунктов геодезической сети или от твердых местных предметов и

контуров. Сначала на местности определяют исходное направление методами:

полярным, угловых или линейных засечек, промеров от твердых контуров. Для

контроля выносят не менее трех точек исходного направления. Линейные измерения

выполняют с точностью 1 : 1000 ... 1 : 2000, угловые - 30 ... 60°. Точки

исходного направления закрепляют деревянными или бетонными знаками. После

определения точных координат пунктов строительной сетки временные знаки

заменяют на постоянные. Высотная разбивочная основа на территории

строительства должна быть закреплена постоянными знаками с таким расчетом,

чтобы отметки передавались на объекты строительства от двух реперов не более

чем с трех станций нивелирного хода. Нивелирные знаки закладываются в стены

капитальных зданий и сооружений, построенных не менее чем за два года до

закладки знака. Марки закладываются на высоте 0,3 ... 0,6 м над поверхностью

земли (тротуара, отмостки и т.д.). Грунтовые реперы закладываются только при

отсутствии капитальных зданий и сооружений. Стенные марки и реперы нивелируются через трое

суток, а грунтовые через 10 суток после их закладки. В районах вечной мерзлоты

грунтовые реперы нивелируются: при котлованном способе закладки - в следующий

полевой сезон; при закладке бурением - через 10 дней; при закладке с

протаиванием грунта - через два месяца. Внешняя разбивочная сеть здания (сооружения)

создается в виде сети плановых (осевых) и высотных знаков, закрепляющих

разбивочные оси (главные, основные) и нивелирные пункты на местности. При сложной конфигурации зданий, при

значительных размерах, а также, когда здания или сооружения одной группы тесно

связаны между собой технологическими процессами, разбиваются главные оси. При

строительстве небольших зданий и сооружений разбиваются основные оси. Разбивку главных и основных осей здания и

сооружения следует выполнять на основании генерального плана строительной

площадки, на котором должны быть указаны привязки осей зданий и сооружений к

пунктам плановой и высотной разбивочных сетей (красным линиям, пунктам

строительной сетки и др.). Главные или основные оси разбиваются на

местности от пунктов плановой разбивочной сети строительной площадки. Разбивку осей начинают с выноса двух крайних

точек, определяющих положение наиболее длинной продольной оси. Вынос

осуществляется способом прямоугольных или полярных координат, линейных или

угловых засечек. Поперечные оси разбиваются с ранее вынесенных

точек оси путем построения прямых углов. Точки пересечения вынесенных

поперечных осей с продольной осью определяются линейными измерениями. Для контроля перенесения в натуру разбивочных

осей прокладывают полигонометрический или теодолитный ход, или выполняют

контрольные промеры до сторон и пунктов основы, а также измерением диагоналей и

сторон прямоугольника, образованного осями. При возведении современных промышленных

сооружений, когда возникает необходимость увязки высокой точности

технологических линий и целых комплексов зданий, следует развивать специальные

разбивочные сети, пункты которых совмещаются с точками закрепления главных и

основных осей. Метод определения координат точек сети

(микротриангуляция, микротрелатерация, полигонометрия, засечки,

параллактический) зависит от требуемой точности разбивочных работ, размеров

строительной площадки, условий работы на ней и формы сооружения. После уравнивания результатов выполненных

геодезических измерений и вычисления координат точек закрепления осей их

сравнивают с проектными значениями и находят величины линейных редукций. В

случае недопустимых значений редукций изменяют положения центров осевых знаков

на местности. После редуцирования производятся угловые и линейные контрольные

измерения. Закрепление пунктов геодезической разбивочной

основы для строительства надлежит выполнять в соответствии с требованиями

нормативных документов по геодезическому обеспечению строительства,

утвержденных в установленном порядке. Главные и основные оси зданий и сооружений

могут быть закреплены знаками в виде забетонированных рельс, штырей, труб,

вбитых в землю деревянных кольев с гвоздями, специальных марок на капитальных

зданиях. Основные требования к местоположению знаков

закрепления разбивочных осей (осевых знаков) следующие: - должна быть видимость от знака до здания, для

чего необходимо предусматривать свободные полосы шириной 1 м; - положение знака должно оставаться неизменным

на весь период строительства, особенно на период строительства подземной части

здания, сооружения; принятые знаки геодезической разбивочной основы в период

строительства должны находиться под наблюдением за сохранностью и устойчивостью

и проверяться инструментально не реже двух раз в год (в весенний и

осенне-зимний периоды); - должна обеспечиваться возможность выполнению

геодезических измерений при соблюдении требований техники безопасности при

производстве строительно-монтажных работ. Осевые знаки следует размещать за пределами

котлована в местах, свободных от постоянных и временных зданий, сооружений, в

том числе подземных и наземных коммуникаций, дорог, строительных конструкций,

материалов, изделий и оборудования, складских площадок, механизмов. Осевые знаки не должны попадать в зону, где

нарушается грунт при выполнении строительно-монтажных работ. Размещение осевых знаков увязывают с проектными

решениями по организации земляных и строительно-монтажных работ. В целях лучшей сохранности осевых знаков их

следует размещать на газонах, обочинах дорог, вдоль заборов и др. В зоне местоположения знака складирование

строительных конструкций, материалов должно быть не ближе 2 м от центра знака. При невозможности определить местоположение

знака, обеспечивающее неизменность его на период строительства подземной части

здания, следует предусмотреть перенос знака на устойчивое место, о чем

указывается в ПОС. Заказчик обязан создать геодезическую

разбивочную основу для строительства и не менее чем за 10 дней до начала

выполнения строительно-монтажных работ, передать поэтапно подрядчику

техническую документацию на нее и закрепленные на площадке строительства пункты

основы, в том числе: а) знаки разбивочной сети строительной

площадки; б) плановые (осевые) знаки внешней разбивочной

сети здания (сооружения) в количестве не менее четырех на каждую ось, в том

числе знаки, определяющие точки пересечения основных разбивочных осей всех

углов здания (сооружения); количество разбивочных осей, закрепляемых осевыми

знаками, следует определять с учетом конфигурации и размеров здания

(сооружения); на местности следует закреплять основные разбивочные оси,

определяющие габариты здания (сооружения), и оси в местах температурных

(деформационных) швов, главные оси гидротехнических и сложных инженерных

сооружений; в) плановые (осевые) знаки линейных сооружений,

определяющие ось начало конец трассы, колодцы (камеры), закрепленные на прямых

участках не менее чем через 0,5 км и на углах поворота трассы; г) нивелирные реперы по границам и внутри

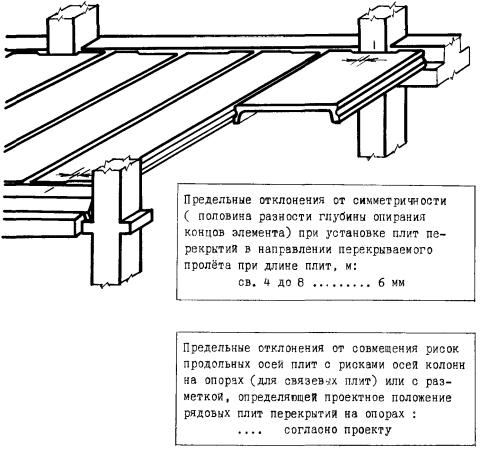

застраиваемой территории у каждого здания (сооружения) не менее одного, вдоль